جداسازی ساپورت ها

یک ایده خوب برای فناوری های نیازمند این تجهیزات به حداقل رساندن ساپورت ها می باشد . هرجایی که ساپورت ها ، قطعه ای را لمس می کنند اثر کوچکی از خود باقی می گذارند و کاهش این بخش ها میزان تلاش برای پاکسازی و پس پردازش های پایان کار را کم می نماید. به هر حال ، بعضی از سطوح ممکن است به اندازه سطوح دیگر اهمیت نداشته باشند و در نتیجه موقعیت یابی قطعه باید در مقابل اهمیت نسبی سطوح متاثر از آن ، سنجیده شود . علاوه بر این ، حذف تعداد زیادی از ساپورت ها به این معناست که قطعات از سطح پایه جدا شده و در طول لایه سازسی بعدی در جای دیگری قرار خواهند گرفت . اگر انحرافیباعث شود که قطعه در محور Z ساخته شود و با دستگاه لایه سازی برخورد داشته باشد ( مانند لبه گستره پودری) ،کار ساخت با شکست روبرو خواهد شد .

برنامه ریزی جهت جداسازی قطعات ساپورت نیز ممکن است مورد نیاز واقع باشد. این تجهیزات ممکن است در جاهای مختلفی از قطعه قرار داشته باشد. برای مثال، یک سیلندر توخالی با درپوشی در انتها، به صورت عمودی به ساپورت در سطح بالایش احتیاج خواهد داشت. به هرحال، اگر هیچ دسترسی به حفره وجود نداشته باشد دیگر ساپورت ها قابل حذف نیستند. گنجایش حفره موجود ( که بعدا متصل می گردند) یک راه حل احتمالی برای این کار است زیرا ممکن است قطعه را بشکند. در نتیجه ساپورت ها می توانند قبل از مونتاژ مجدد، کنار گذاشته شوند. به همین صورت، قطعاتی که با استفاده از فرایندهای بسپارش نورپز مخزنی ساخته می شوند ممکن است از هرگونه رزین مایع تخلیه گردند. برای مشاهده بیشتر محصولات در پرینتر سه بعدی می توانید به لینک مربوطه مراجعه نمایید.

خالی کردن قطعات

قطعات دارای دیواره ضخیم امکان دارد طوری طراحی شوند که حفره های بسیاری داشته باشند اما این حفره ها کارایی قطعه را پایین نمی آورد.فایده اصلی انجام این کار، در کاهش زمان، کاهش هزینه به خاطر استفاده مواد کمتر و کاهش توده مواد در بخش نهایی است. بعضی از سیستم های رزین مایع به تخلیه حفره ها جهت حذف مواد رزینی اضافی از داخل قطعه نیاز دارند، این کار در مورد پودر ها نیز انجام می شود. ساختارهای داخلی لانه زنبوری یا مشبک می توانند در ایجاد ساپورت ها و تقویت قطعه کمک نمایند در حالیکه این کار توده و حجم کار را در کل کاهش می دهد. تمام این شیوه ها باید در مقابل زمان اضافی که برای طراحی چنین قطعه ای صرف می شود، متعادل گردند. به هرحال، سیستم های نرم افزاری وجود دارند که این امکان را می دهند که این کار برای انواع خاصی از قطعات به صورت خودکار انجام شود.

گنجایش برش های زیرین و دیگر ویژگی های محدود تولید

مدل های تکنولوژی تولید افزایشی در مراحلی همچون توسعه و تولید محصول قابلیت استفاده دارند. در مرحله آغازین طراحی، بیشتر بر کارآیی نهایی و زیبایی شناسی محصول تمرکز می - گردد. توجه به چگونگی وارد کردن خصوصیات تولیدی کالا، در این مرحله اولویت دارد. تولید متعارف یک قطعه به برنامه ریزی قابل توجهی نیاز دارد تا تضمین کند این قطعه به درستی ساخته می شود. برش های زیرین، پیش طرح زوایا، حفره ها، بسته ها و غیره باید به شکلی خاص، در زمان استفاده از فرایندهای معمول چند مرحله ای، ایجاد گردند. درحالیکه در زمان طراحی قطعه ای برای AM می توان این موارد را نادیده گرفت، اما مهم اینجاست که اگر از AM فقط در فرایند ساخت نمونه اولیه استفاده شود، نباید این موارد را فراموش کرد. AM می تواند در فرایند طراحی استفاده شود تا در تعیین مکان و نوع تیغه، برجستگی و دیگر شیوه های تقویتی که باید در قطعه نهایی به کار روند، کمک کند. اگر قطعه نهایی به صورت قالب گیری تزریقی ایجاد شود، قطعه AM برای تعیین بهترین مکان برای جداسازی خطوط در قالب سازی استفاده می گردد.

ویژگی های بهم پیوستن

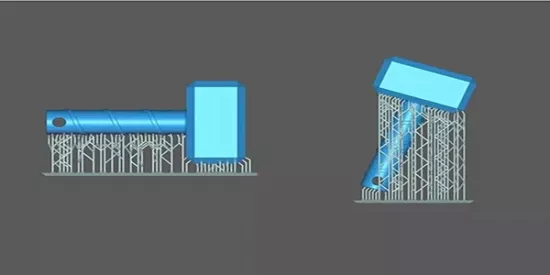

دستگاه های تولید افزایشی به دلیل محدودیت در حجم ساخت ممکن است توانایی ساخت قطعات بزرگ را نداشته باشند. راه حل این کار احتمالا تقسیم طراحی به بخش هایی است که مطابق با دستگاه باشد و بعدا به صورت دستی قابل مونتاژ باشد. در نتیجه طراح باید بهترین راه را برای تقسیم قطعات پیدا کند. بخشی که شکست انجام می شود باید به شکلی طراحی گردد که کار مونتاژ را آسان نماید. این تکنیک ها می توانند شامل ترکیب ویژگی های بهم پیوستن و به حداکثر رساندن بخش سطحی باشند، در نتیجه مواد چسبنده می توانند بسیار موثرتر باشند. چنین نواحی نیز اید به راحتی قابل دسترس باشند اما بررسی موقعیت آنها مشکل است.

سخن تکمیلی

این شیوه تقسیم قطعاتامکان دارد در زمانی که منطبق با داخل دستگاه هستند نیزمفید واقع شوند. اگر به صورت یک قطعه مجزا ساخته شود، زمان زیادی می برد و ممکن است به تعداد زیادی ساپورت احتیاج داشته باشند.اگر قطعه به صورت دو قطعه مجزا ساخته شود، ارتفاع به دست آمده به طرز مشخصی کاهش می یابد و ساپورت کمی در آنجا وجود دارد. قطعات را می توان بعدا به هم چسباند. این بخش چسبانده شده ممکن است نسبتا ضعیف باشد اما خود این بخش ها به صورت مجزا قویتر هستند. از آنجایی که این نمونه دارای بخش دیواری نازکی است، بالای باند رو به بالا، به صورت پلکانی مشخص خواهد شد و همچنین ممکن است از بقیه بخش ها ضعیف تر هم باشد. در حالیکه قطعه ای که به صورت خوابیده ساخته می شود، مستحکم تر است. در مورد نواحی پیوندی، احتمال قرار دادن بخش های متداخل بزرگتر وجود دارد که می تواند قطعات موثرتری را ایجاد نماید. برای مشاهده محصولات در اسکنر سه بعدی میتوانید به لینک مربوطه مراجعه نمایید.