کاربرد اسکن سهبعدی در مهندسی معکوس: راهنمای جامع

مهندسی معکوس یکی از فرآیندهای حیاتی در دنیای مهندسی است که نقش مهمی در نوآوری، بهبود و توسعه محصولات ایفا میکند. با این حال، روشهای سنتی مهندسی معکوس معمولاً زمانبر و پرهزینه هستند. در این میان، فناوری اسکن به عنوان یک راهکار نوین وارد عمل میشود. با بهرهگیری از قدرت اسکنر سهبعدی مهندسان میتوانند در کوتاهترین زمان ممکن و با دقت بالا، ابعاد و هندسهی یک قطعه را ثبت کرده و نسخهای دیجیتال از آن تهیه کنند. این مدل دیجیتالی کاربردهای متعددی دارد و میتواند در مسیر بازطراحی، تولید مجدد یا تحلیل عملکرد قطعه بهکار گرفته شود. در این مقاله، نگاهی خواهیم داشت به کاربردهای مدلسازی دیجیتال در فرآیند مهندسی معکوس و مزایایی که این فناوری پیشرفته برای صنعت به ارمغان میآورد.

مهندسی معکوس چیست؟

در دنیای تولید، برخی قطعات به قدری کلیدی و ماندگار هستند که حتی پس از سالها همچنان در سیستمها و ماشین آلات مورد استفاده قرار میگیرند. اما چالشهایی مانند در دسترس نبودن نقشههای طراحی اولیه، نبود مستندات فنی، حذف فایلهای دیجیتال، یا حتی توقف فعالیت شرکت تولیدکننده، فرآیند جایگزینی یا بازسازی این قطعات را دشوار میسازد.

در چنین شرایطی، مهندسی معکوس بهعنوان راهکاری کاربردی مطرح میشود. این فرآیند شامل بررسی دقیق یک قطعه یا محصول برای درک طراحی، ساختار و نحوه عملکرد آن است.

مهندسی معکوس ممکن است شامل باز کردن قطعه، بررسی اجزای داخلی، تحلیل نرمافزار و الگوریتمهای کنترلی آن و در نهایت، تهیه مدلی از ساختار و عملکرد کلی محصول باشد. هدف نهایی این فرآیند، به دست آوردن درک کاملی از چگونگی عملکرد یک قطعه و بازسازی یا بهبود آن با استفاده از فناوریهای روز است. امروزه با پیشرفت فناوری، قیمت پرینتر سه بعدی در انواع مختلف به گونهای کاهش یافته است که بسیاری از شرکتها و کارگاهها میتوانند از این تکنولوژی برای تولید نمونههای دقیق قطعات استفاده کنند. که این مسئله، فرآیند بازطراحی را آسانتر و مقرون به صرفهتر کرده است. اسکن لیزری با بهرهگیری از پرتوهای لیزر، اطلاعات دقیق فضایی اشیاء را بهصورت غیرتماسی و غیرمخرب ثبت میکند. این فناوری سریع و دقیق، ابزاری کلیدی در مدلسازی سهبعدی برای صنایع گوناگون از جمله مهندسی، معماری و مرمت آثار تاریخی است.

روشهای اندازهگیری در مهندسی معکوس

با توجه به عواملی مانند ابعاد جسم، پیچیدگی ساختار، میزان دقت مورد نیاز و نوع ماده، روشهای مختلفی برای اندازهگیری در مهندسی معکوس به کار گرفته میشود. در مهندسی معکوس خودروی شاتل زغالسنگ از این تکنیک برای اندازه گیری استفاده می شود. در زیر، به برخی از رایجترین روشها اشاره شده است:

پرابهای تماسی

در این روش، مهندسان با استفاده از یک پراب (سنسور مکانیکی)، سطح جسم را لمس کرده و مختصات نقاط مختلف آن را بهدست میآورند. این روش دقت بالایی دارد، اما معمولاً کند است و ممکن است برای اجسام ظریف یا نرم مناسب نباشد، زیرا تماس فیزیکی میتواند به سطح آنها آسیب وارد کند.

اسکنرهای لیزری غیرتماسی

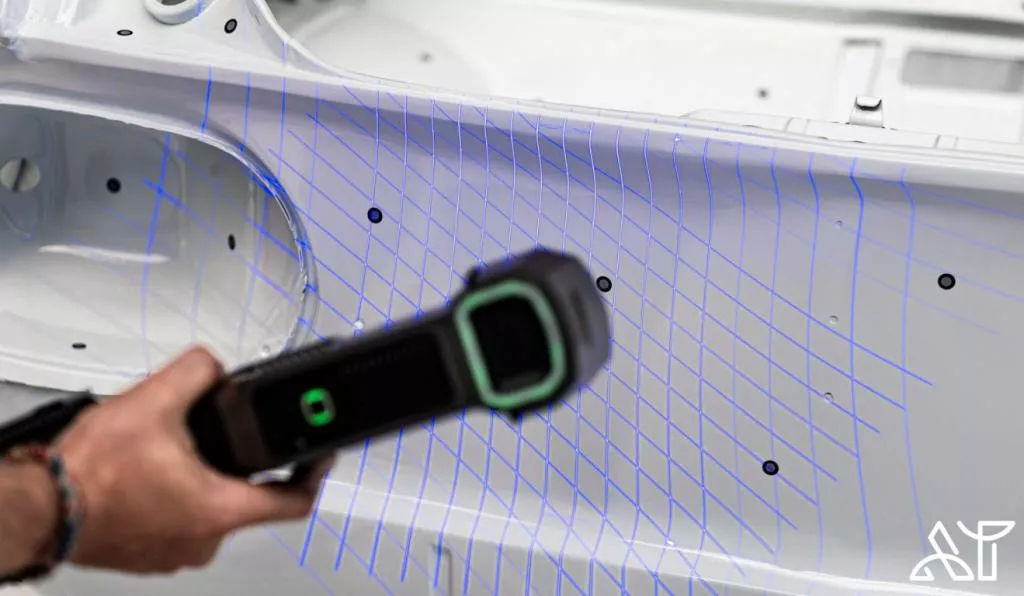

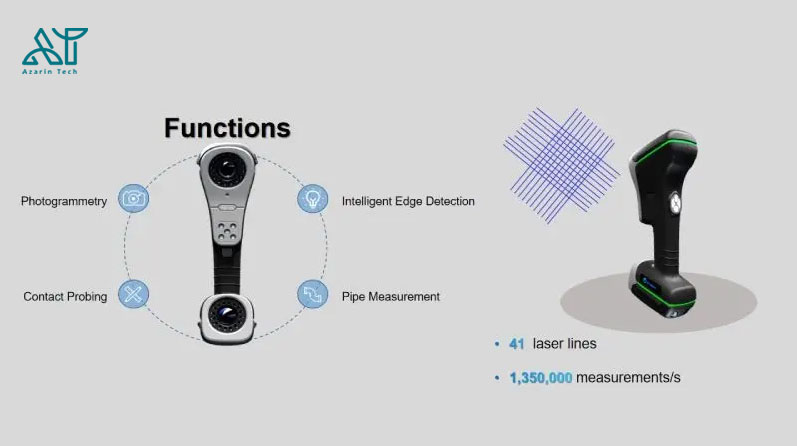

اسکنرهای لیزری غیرتماسی بدون تماس با سطح جسم کار میکنند. آنها با تاباندن پرتو لیزر به سطح جسم، موقعیت نقاط روی سطح را شناسایی کرده و مختصات آنها را ثبت میکنند. این روش سریع، دقیق و مناسب برای اندازهگیری اجسامی با سطوح پیچیده، براق یا حساس است.

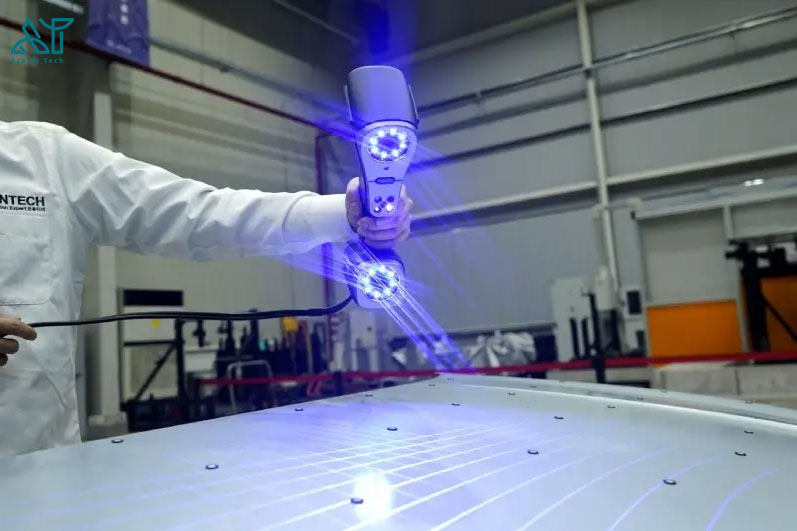

اسکنرهای نور ساختاریافته (Structured Light)

اسکنرهای نور ساختاریافته با تاباندن الگوهای نوری روی سطح جسم و ثبت تغییر شکل این الگوها توسط دوربینها، اطلاعات سهبعدی دقیق را استخراج میکنند. این فناوری علاوه بر هندسه، میتواند رنگ و بافت سطح را نیز ثبت کند. با وجود دقت و سرعت بالا، ممکن است در مواجهه با سطوح بسیار براق، تیره یا شفاف عملکرد ضعیفتری داشته باشد.

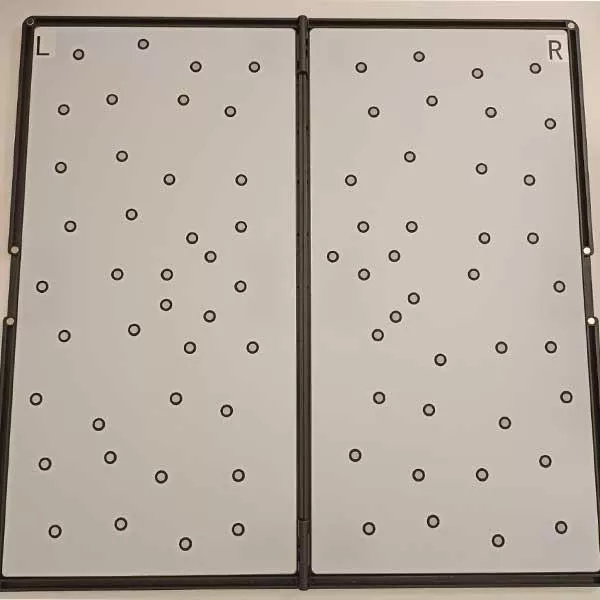

تصویر سنجی

تکنیک تصویر سنجی با گرفتن عکسهای متعدد از جسم از زوایای مختلف و پردازش آنها، مدل سهبعدی ایجاد میکند. استفاده از فوتوگرامتری ساده و مقرونبهصرفه است، اما دقت آن به کیفیت تصاویر بستگی دارد و ممکن است برای ثبت جزئیات ریز مناسب نباشد.

مراحل مهندسی معکوس با مدلسازی دیجیتالی

استفاده از اسکن در فرآیند مهندسی معکوس شامل یک گردشکار جامع است که از اسکن اولیه تا ایجاد مدل دیجیتال نهایی را در بر میگیرد. مراحل معمول این فرآیند به صورت زیر است:

-

آمادهسازی پروژه

پیش از شروع، پروژه مهندسی معکوس باید بهطور کامل برنامهریزی شود. این شامل مشخص کردن اهداف، تعیین اشیاء مورد نظر برای اسکن، دقت مورد نیاز و سطح جزئیات است. -

آمادهسازی مدل

مدل مورد نظر باید آمادهسازی شود؛ ممکن است نیاز به تمیز کردن سطح و حذف بازتابها باشد تا اسکن دقیق انجام شود. -

تصویر برداری سه بعدی

با استفاده از اسکنر انتخابشده (دستی، لیزری یا نور ساختاریافته)، مدل مورد نظر اسکن میشود. در این مرحله، مختصات میلیونها نقطه ثبت میشود تا یک ابرنقاط (Point Cloud) از سطح مدل شکل بگیرد. -

پردازش ابرنقاط

دادههای بهدستآمده از اسکن برای حذف نویز، پر کردن بخشهای ناقص، و بهینهسازی تراکم نقطهها پردازش میشوند. این مرحله با کمک نرمافزارهای تخصصی برای ویرایش ابرنقاط انجام میشود. -

تولید مش (Mesh)

ابرنقاط پردازششده به یک مش سهبعدی تبدیل میشوند. این مش از شبکهای از مثلثها تشکیل شده که نقاط را به هم متصل میکند و ساختار سطحی مدل را بازسازی میکند. -

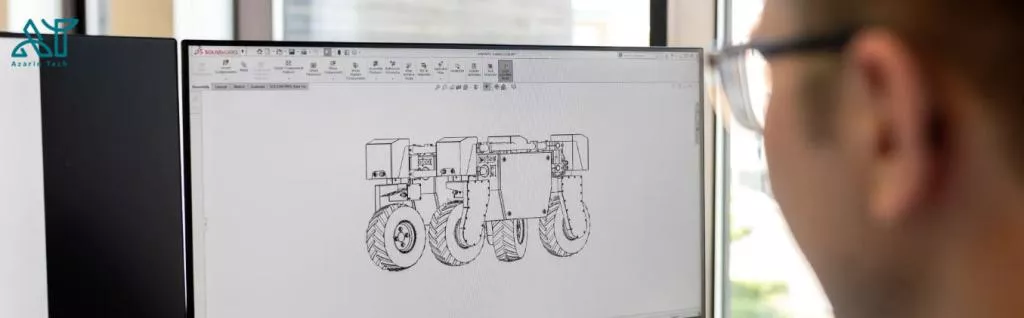

ایجاد مدل CAD

مش تولیدشده وارد نرمافزار مهندسی معکوس میشود تا مدل CAD بر اساس آن ساخته شود. این مرحله شامل بازسازی سطوح، تشخیص لبهها و اعمال اصلاحات هندسی است. -

ویرایش و بهینهسازی مدل CAD

مدل CAD با توجه به نیازهای طراحی، ویرایش و بهینهسازی میشود. این فرآیند ممکن است شامل تغییر اندازه، پر کردن شکافها، صافکردن سطوح و اصلاح جزئیات باشد. -

تأیید نهایی

در پایان، مدل CAD ایجادشده با مدل واقعی مقایسه میشود تا دقت آن بررسی شود و از تطابق آن با الزامات پروژه اطمینان حاصل گردد.

نمونه کاربردی: تسریع در تولید خودروهای سفارشی

یکی از نمونه های کاربردی استفاده از اسکنر KSCAN-Magic است که اطلاعات دقیق سهبعدی از صندلی خودرو را ثبت میکند، که روند مهندسی معکوس را سادهتر و سریعتر میسازد. با خروجی در فرمت فایل STP، امکان ویرایش، بهینهسازی و اعمال تغییرات طراحی فراهم میشود.

با استفاده از مونتاژ بصری (Visual Assembly)، مهندسان میتوانند بررسی کنند که آیا قطعه بهینهسازیشده با استانداردهای طراحی ارگونومیک مطابق باشد. این فرآیند نمونهای از کاربردهای عملی مدلسازی در صنعت خودروسازی است.

مزایای مدلسازی دیجیتال در مهندسی معکوس

استفاده از فناوری مدلسازی دیجیتال در مهندسی معکوس، مزایای متعددی را ارائه میدهد؛ از جمله توانایی در مدیریت هندسههای پیچیده، سرعت بالا در جمعآوری دادهها و انعطافپذیری به همراه قابلیت حمل آسان. این ویژگیها باعث میشوند تولیدکنندگان بتوانند دادههای هندسی را با دقت و سرعت بیشتری دریافت و پردازش کنند و ابزارهای مؤثری برای توسعه محصولات در اختیار داشته باشند.

بیشتر بخوانید: نقش پرینترهای سهبعدی در آموزش مفاهیم STEM

قابلیت مدیریت جزئیات پیچیده

تکنولوژی اسکن با ثبت میلیونها نقطه از سطح اشیاء، توانایی فوقالعادهای در ثبت دقیق جزئیات پیچیده دارند. برخلاف روشهای سنتی تماسی، مدلسازی دیجیتالی بهویژه برای قطعاتی با هندسه پیچیده، عملکردی بسیار بهتر و کارآمدتر دارد.

جمعآوری سریع دادهها

با بهرهگیری از سرعت بالا، اسکنرها میتوانند حجم زیادی از دادههای سهبعدی را در زمان بسیار کوتاهی ثبت کنند. این ویژگی منجر به کاهش قابل توجه زمان اندازهگیری و در نتیجه تسریع روند توسعه محصول میشود.

قابلیت حمل و انعطافپذیری

طراحی قابل حمل اسکنر سه بعدی پرتابل ، آنها را برای استفاده در محیطهای گوناگون از جمله خطوط تولید، آزمایشگاهها یا حتی محل پروژه مناسب میسازد. برخلاف تجهیزات سنتی که اغلب حجیم و محدود به مکان هستند، فناوری مدلسازی دیجیتال انعطاف بالایی در استفاده دارند.

نتیجهگیری

فناوری مدل سازی دیجیتال با ارائه دقت بالا، سرعت بینظیر و انعطافپذیری، انقلابی در فرآیند مهندسی معکوس ایجاد کرده است. از ثبت دقیق هندسههای پیچیده تا تولید مدلهای دیجیتالی برای بازطراحی و بهینهسازی، این فناوری به مهندسان امکان میدهد تا قطعات قدیمی را بازسازی کنند، محصولات جدید طراحی کنند و فرآیندهای تولید را تسریع ببخشند.

با انتخاب اسکنر مناسب و بهرهگیری از مراحل استاندارد مهندسی معکوس، میتوانید بهرهوری پروژههای خود را افزایش دهید و به نتایج دقیقتری دست یابید.

با تشکر از همراهی شما