براکتهای سهبعدی: تولید، کاربردها و مزایای فناوری ساخت سهبعدی

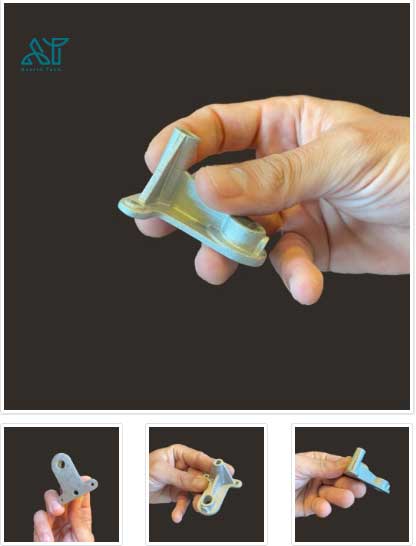

نگهدارندههای ساختهشده با پرینتر سه بعدی قطعاتی هستند که برای تثبیت، پشتیبانی یا اتصال اجزای مختلف در دستگاهها یا سیستمهای تولیدی به کار میروند. این قطعات معمولاً برای نگهداشتن اجزایی مانند هدهای چاپ، موتورهای محرک یا مدیریت کابلها طراحی میشوند. نگهدارندهها در انواع ثابت، متحرک یا قابل تنظیم تولید میشوند تا با نیازهای خاص سیستمهای پرینت سهبعدی و عملکرد دستگاه هماهنگ باشند. این قطعات از موادی نظیر پلاستیکهای تقویتشده، فلزات سبک یا سایر مواد مناسب برای پرینت سهبعدی ساخته میشوند و امکان طراحی سفارشی را فراهم میکنند تا دقت و کارایی فرآیند تولید را ارتقا دهند.

نگهدارندههای سهبعدی چیست؟

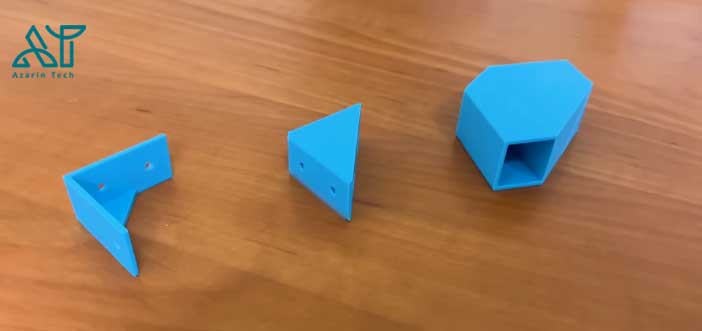

نگهدارندههای تولیدشده با دستگاههای سهبعدی قطعاتی هستند که با استفاده از فناوری تولید سهبعدی ساخته میشوند و برای پشتیبانی، نگهداری یا اتصال اجزای مختلف در سیستمهای صنعتی، علمی یا آموزشی به کار میروند. این قطعات به دلیل انعطافپذیری در طراحی و امکان تولید سریع، جایگاه ویژهای در صنایع مدرن پیدا کردهاند. برخلاف روشهای سنتی مانند قالبگیری یا ماشینکاری که نیاز به تجهیزات پیچیده و زمان طولانی دارند، دستگاهها امکان ساخت قطعات نگهدارنده با هندسههای پیچیده و سفارشی را در مدتزمان کوتاه فراهم میکنند.

پشتیبانها میتوانند از مواد مختلفی مانند رشتههای پلاستیکی و رشتههای تقویتشده با فیبر کربن یا حتی فلزات سبک تولید شوند. این قطعات در انواع ثابت، متحرک یا قابل تنظیم طراحی میشوند تا نیازهای خاص پروژهها را برآورده کنند. برای مثال، یک تکیهگاه ممکن است برای نگهداشتن موتورهای حرکتی در یک دستگاه صنعتی یا سازماندهی کابلها در سیستمهای الکتریکی طراحی شود. طراحی این قطعات با نرمافزارهای پیشرفته مانند SolidWorks یا Fusion 360 انجام میشود که امکان شبیهسازی رفتار قطعه در شرایط واقعی را فراهم میکنند.

جدول کاربردهای نگهدارندههای سهبعدی

| حوزه کاربرد | کاربردها |

توضیحات |

|---|---|---|

| صنعت تولید | پشتیبانی از سیستمهای کابلکشی | ساپورتهای مخصوص برای نصب و نگهداری کابلها و اجزای الکتریکی در دستگاههای صنعتی تولید میشوند. |

| ثابت نگهداشتن بخشهای متحرک | نگهدارندهها برای تثبیت موتورها یا هدهای تولید در ماشینآلات صنعتی استفاده میشوند. | |

| تقویت ساختارها | این قطعات بهعنوان تقویتکننده برای ساختارهای موجود در دستگاهها به کار میروند. | |

| آموزش | آموزش طراحی و مهندسی | دانشآموزان و دانشجویان با طراحی و تولید قطعات نگهدارنده، فرآیند تولید سهبعدی و طراحی صنعتی را یاد میگیرند. |

| پروژههای تحقیقاتی | پشتیبانها برای آزمایش و ایجاد نمونههای اولیه در پروژههای تحقیقاتی طراحی میشوند. | |

| آموزش ساخت و مونتاژ | این قطعات پشتیبانی بهعنوان پروژههای عملی در دروس مهندسی و فناوری استفاده میشوند. | |

| تحقیقات | پشتیبانی از تجهیزات آزمایشگاهی | تکیهگاههای سفارشی برای نگهداری تجهیزات دقیق و حساس در آزمایشگاهها کاربرد دارند. |

| ساخت مدلهای تحقیقاتی | نگهدارندههای قطعات برای ساخت نمونههای اولیه و مدلهای آزمایشی در تحقیقات صنعتی و علمی استفاده میشوند. | |

| تحقیق در مواد جدید | ساپورتها بهعنوان ابزارهایی برای ارزیابی خواص مواد مختلف در تحقیقات استفاده میشوند. |

مزایای استفاده از نگهدارندههای تولید سهبعدی

قطعات نگهدارنده تولیدشده با دستگاههای سهبعدی به دلیل ویژگیهای منحصربهفردشان در تولید قطعات پیچیده و سفارشی مورد توجه قرار گرفتهاند. این مزایا نسبت به روشهای سنتی مانند قالبگیری و ماشینکاری برجسته هستند:

قابلیت سفارشیسازی بالا

تکیهگاهها میتوانند دقیقاً مطابق با نیازهای پروژه طراحی شوند، بدون محدودیتهای روشهای سنتی. این ویژگی برای قطعات با شکلهای پیچیده و هندسههای خاص بسیار ارزشمند است.

کاهش هزینهها

تولید سهبعدی امکان ساخت مستقیم و سریع قطعات پشتیبانی را بدون نیاز به قالبها یا تجهیزات پیچیده فراهم میکند، که هزینهها را بهویژه برای قطعات کوچک و نمونههای اولیه کاهش میدهد.

کاهش زمان تولید

تولید سهبعدی فرآیند سریعی است که از طراحی تا ساخت نهایی تنها چند ساعت طول میکشد، برخلاف روشهای سنتی که ممکن است روزها یا هفتهها زمان ببرد.

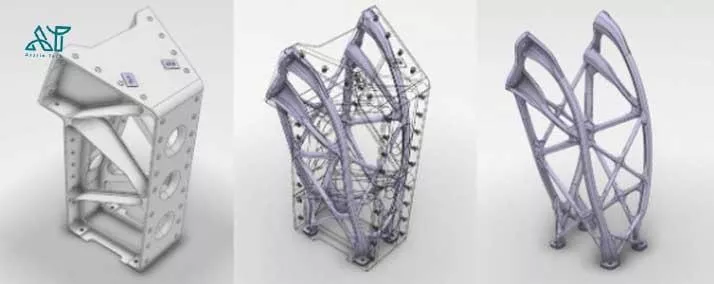

تولید قطعات پیچیده

این فناوری امکان ساخت ساپورتهایی با هندسههای پیچیده، مانند سوراخهای داخلی یا کانالهای هوا، را فراهم میکند که در روشهای سنتی دشوار است.

صرفهجویی در مواد

تولید سهبعدی فقط از مواد لازم استفاده میکند و هدررفت را کاهش میدهد، که هم هزینهها را کم میکند و هم به حفظ منابع کمک میکند.

تولید قطعات سبکتر

طراحیهای بهینه و ساختارهای مشبک وزن قطعات نگهدارنده را کاهش میدهند، در حالی که استحکام حفظ میشود. این ویژگی در هوافضا و خودروسازی بسیار مهم است.

تولید در مقیاس کوچک

بدون نیاز به قالبهای گرانقیمت، تولید پشتیبانها در تعداد محدود امکانپذیر است، که برای پروژههای سفارشی مناسب است.

بهبود طراحی و آزمایش سریع

تغییرات طراحی بهسرعت اعمال میشوند، که امکان آزمایش و بهینهسازی سریعتر را فراهم میکند.

مراحل تولید تکیهگاه با دستگاههای سهبعدی

تولید نگهدارندهها با استفاده از دستگاههای سهبعدی شامل مراحلی است که از طراحی تا ساخت قطعه نهایی را در بر میگیرد. هر مرحله نیازمند دقت و انتخاب مواد و تنظیمات مناسب است تا قطعات پشتیبانی با کیفیت و عملکرد مطلوب ساخته شوند. در ادامه، مراحل تولید تکیهگاه با دستگاههای سهبعدی شرح داده میشود:

طراحی مدل براکت

اولین گام، طراحی مدل سهبعدی نگهدارنده است. این کار با استفاده از نرمافزارهای طراحی مانند SolidWorks، Fusion 360، AutoCAD و TinkerCAD انجام میشود. توجه به جزئیات طراحی، از جمله اندازهها، محل اتصال، تحمل وزن و قابلیتهای عملکردی، اهمیت ویژهای دارد.

- انتخاب ماده: در طراحی، باید ماده مورد استفاده برای ساخت قطعات پشتیبان در نظر گرفته شود، زیرا بر ویژگیهای نهایی مدل تأثیر میگذارد.

- محدودیتها: محدودیتهای تولید سهبعدی، مانند دقت ساخت، استحکام مواد و امکان تولید بدون نیاز به پشتیبان، باید لحاظ شوند.

تبدیل فایل طراحی به فرمت قابل تولید

پس از طراحی، فایل مدل سهبعدی به فرمت STL یا OBJ تبدیل میشود. این فرمتها برای تولید سهبعدی مناسب بوده و امکان انتقال مدل به دستگاه را فراهم میکنند.

- STL: رایجترین فرمت که مدل را به شبکهای از مثلثها تقسیم میکند.

- OBJ: فرمتی پیچیدهتر که اطلاعاتی مانند رنگ و بافت را نیز ذخیره میکند.

بررسی و اصلاح فایل مدل (برش)

قبل از تولید، فایل مدل در نرمافزارهای برش مانند Cura، PrusaSlicer یا Simplify3D قرار میگیرد. این نرمافزارها مدل را به لایههای نازک تقسیم کرده و تنظیمات خاص هر لایه را مشخص میکنند.

- تنظیمات تولید: ارتفاع لایهها، سرعت تولید، دمای نازل و بستر دستگاه، و درصد پر شدن (Infill) در این مرحله تعیین میشوند.

- پشتیبانها: برای بخشهایی که ممکن است در حین تولید دچار مشکل شوند، پشتیبانهایی به مدل اضافه میشود.

- پر شدن (Infill): نشاندهنده میزان ماده داخل مدل است. برای ساپورتها معمولاً درصد پر شدن متوسط (۲۰ تا ۳۰ درصد) استفاده میشود.

انتخاب مواد مناسب

در این مرحله، مادهای انتخاب میشود که نیازهای نگهدارنده را برآورده کند. مواد مختلف ویژگیهای متفاوتی دارند که بر کیفیت و استحکام تکیهگاهها اثر میگذارند. برای جزئیات مواد، به نمودار مقایسه مواد مراجعه کنید.

تولید براکت با دستگاه سهبعدی

پس از تنظیم فایل و انتخاب مواد، تولید مدل آغاز میشود. دستگاه سهبعدی با ایجاد لایههای مختلف، قطعه نگهدارنده را میسازد.

- آغاز تولید: دستگاه با حرکت نازل و گرم کردن مواد، لایههای مدل را ترسیم میکند.

- دقت و کیفیت: دستگاه باید در دما و سرعت مناسب کار کند تا چسبندگی لایهها، دقت ابعادی و استحکام تضمین شود.

- پایان تولید: پس از اتمام، چاپ ممکن است نیاز به خنک شدن داشته باشد تا از تغییر شکل جلوگیری شود.

پایانکاری و آمادهسازی

پس از تولید، قطعات پشتیبان ممکن است نیاز به فرآیندهای پایانکاری مانند حذف پشتیبانها، صیقل دادن سطح، صاف کردن لبهها یا رنگآمیزی داشته باشد.

- حذف پشتیبانها: پشتیبانها با دقت حذف میشوند تا به سطح ساپورت آسیب نرسد.

- بررسی کیفیت: تکیهگاه از نظر کیفیت، دقت ابعادی و مقاومت بررسی میشود.

آزمون عملکرد

در نهایت، عملکرد نگهدارنده در شرایط واقعی یا آزمایشی ارزیابی میشود. این شامل بررسی مقاومت تحت فشار، قابلیت اتصال به قطعات دیگر و عملکرد کلی است.

چالشها و محدودیتها در تولید نگهدارندههای سهبعدی

اگرچه تولید تکیهگاهها با دستگاههای 3D مزایای زیادی دارد، اما چالشهایی نیز وجود دارد که میتوانند بر کیفیت و کارایی ساپورتها اثر بگذارند. با تنظیمات مناسب، بسیاری از این مشکلات قابل حل هستند.

دقت پایین

دقت پایین در ابعاد و اندازهها یکی از چالشهای رایج است، بهویژه برای قطعات نگهدارندهای که نیاز به تطابق دقیق دارند.

راهحلها:

- کالیبراسیون دقیق دستگاه، از جمله تنظیم بستر و نازل.

- استفاده از موادی با استحکام بالا مانند PETG یا ABS.

- تنظیمات مناسب در نرمافزار برش، مانند ارتفاع لایهها و سرعت تولید.

مشکلات اتصال قطعات

قطعات نگهدارنده تولیدشده ممکن است در اتصال به قطعات دیگر مشکل داشته باشند، به دلیل ناهماهنگی طراحی یا تغییرات ابعادی.

راهحلها:

- طراحی دقیق اتصالات برای تطابق کامل.

- تست با مدلهای اولیه قبل از تولید نهایی.

- استفاده از موادی با استحکام بالا مانند نایلون یا پلیکربنات.

پیچیدگی مدل

تولید ساپورتهای پیچیده ممکن است مشکلاتی مانند تأخیر در تثبیت لایهها، کشش غیر یکنواخت یا چسبندگی ضعیف ایجاد کند.

راهحلها:

- استفاده از پشتیبانهای مناسب در نرمافزار برش.

- تقسیم مدل به بخشهای کوچکتر برای تولید جداگانه.

- استفاده از تولید چند مادهای برای مدلهای پیچیده.

استحکام و مقاومت

استحکام قطعات نگهدارنده تولیدشده گاهی کمتر از قطعات سنتی است، بهویژه با مواد پایه.

راهحلها:

- انتخاب مواد مقاوم مانند رشته تقویتشده با فیبر کربن یا نایلون.

- افزایش درصد پر شدن در نرمافزار برش.

- تولید چند لایه با فاصله کم بین لایهها.

حذف پشتیبان

حذف پشتیبانها ممکن است زمانبر بوده یا به سطح تکیهگاه آسیب برساند.

راهحلها:

- استفاده از پشتیبانهای قابل حل در آب یا مواد خاص.

- طراحی با حداقل نیاز به پشتیبان.

زمان طولانی تولید

تولید ساپورتهای پیچیده ممکن است زمانبر باشد.

راهحلها:

- افزایش سرعت تولید با حفظ کیفیت.

- تولید چند قطعه نگهدارنده بهصورت همزمان روی بستر دستگاه.

پیشرفتهای اخیر در طراحی و تولید نگهدارندههای سهبعدی

در سالهای اخیر، طراحی و تولید تکیهگاهها با دستگاههای 3D تحت تأثیر پیشرفتهای قابلتوجهی قرار گرفته است که کیفیت و عملکرد ساپورتها را بهبود بخشیده و امکان ساخت قطعات پیچیدهتر را فراهم کرده است.

مواد پیشرفته

استفاده از مواد پیشرفته کیفیت قطعات نگهدارنده را افزایش داده است.

- رشتههای تقویتشده با فیبر کربن: موادی مانند نایلون و پلاستیک تقویتشده با فیبر کربن، ساپورتها را مقاومتر میکنند.

- مواد با خواص خاص: موادی مانند فیلامنت TPU برای انعطافپذیری یا رشتههای مقاوم در برابر دما (مانند PPSU و PEEK) برای محیطهای خاص.

تولید چند مادهای

فناوریهای تولید چند مادهای امکان استفاده از مواد مختلف در یک تکیهگاه را فراهم میکنند.

- تولید چند مادهای: ترکیب مواد با استحکام و انعطافپذیری متفاوت در یک براکت.

- تقویت مواد: استفاده از ترکیبهایی مانند نایلون و رشتههای فیبر کربن برای افزایش دوام.

طراحی بهینه با CAD

نرمافزارهای طراحی امکان ایجاد قطعات نگهدارنده بهینه را فراهم کردهاند.

- مدلهای ارگونومیک: طراحی با الگوریتمهای پیچیده و شبیهسازیهای دینامیکی.

- هوش مصنوعی: نرمافزارهای AI برای طراحی خودکار و بهینهسازی مواد.

بهبود فرآیندهای تولید

فناوریهای جدید تولید را سریعتر و دقیقتر کردهاند.

- تولید سریعتر: دستگاههای جدید سرعت بالا و کیفیت را حفظ میکنند.

- دقت بالا: امکان تولید پشتیبان با انطباق دقیق.

پسپردازش پیشرفته

- پردازش سطح: پوششدهی برای افزایش مقاومت در برابر خوردگی.

- روکشدهی: استفاده از لایههای محافظ برای دوام بیشتر.

تکیهگاههای ماژولار

- ماژولار: امکان تعویض آسان قطعات.

- قابل تنظیم: استفاده از پیچ و مهره برای تنظیمات مختلف.

آینده تولید نگهدارندههای سهبعدی

با پیشرفتهای سریع در فناوری دستگاههای سهبعدی و مواد، ساپورتهای تولیدشده به اجزای کلیدی صنایع تبدیل شدهاند. این قطعات کیفیت تولید را بهبود بخشیده و امکان ساخت قطعات پیچیده و سفارشی را فراهم میکنند.

- گسترش در صنایع پیچیده: انتظار میرود تکیهگاهها در هوافضا، خودروسازی، پزشکی و دفاع کاربرد گستردهتری پیدا کنند، بهویژه در هوافضا به دلیل وزن کم و مقاومت بالا.

- مواد و فناوریهای جدید: مواد کامپوزیتی و رشتههای مقاوم در برابر حرارت یا فشار، همراه با تولید چند مادهای، توسعه قطعات نگهدارنده را پیش میبرند.

- دقت و سرعت: فناوریهای لایهبهلایه با دقت میکروسکوپی و تولید سریع، فرآیند را بهبود میبخشند.

- سفارشیسازی: تولید ساپورتهای سفارشی برای پزشکی و مهندسی، هزینهها را کاهش میدهد.

- هوش مصنوعی و اتوماسیون: AI و سیستمهای نظارتی، طراحی و تولید را بهینه میکنند.

- تولید انبوه: با کاهش هزینهها، تولید قطعات نگهدارنده به سمت مقیاس بزرگ پیش میرود.

نتیجهگیری

براکتهای تولیدشده با دستگاههای سهبعدی کاربردهای گستردهای دارند و با کاهش هزینهها، زمان تولید کوتاهتر و امکان ساخت قطعات پیچیده، تحولی در صنایع ایجاد کردهاند. با پیشرفت در مواد، دقت و فناوریهای جدید، این قطعات پشتیبان به جزء ضروری صنایع تبدیل خواهند شد و در سطوح صنعتی و شخصی تحولآفرین خواهند بود