تجربهای متفاوت در طراحی قاب کوادکوپتر: ترکیب فناوری SLS و پرینت سهبعدی پیشرفته

آیا تا به حال فکر کردهاید که چگونه میتوانید قاب یک کوادکوپتر را با بالاترین کیفیت، سبکترین وزن و بیشترین مقاومت طراحی و تولید کنید؟ ما این چالش هیجانانگیز را پذیرفتیم و با ترکیب دانش طراحی مهندسی و تکنولوژی پیشرفته پرینتر سه بعدی، به نتیجهای خیرهکننده دست یافتیم. در ادامه، شما را با مراحل طراحی، تولید و چالشهایی که در این مسیر با آن روبهرو شدیم، همراه میکنیم.

طراحی: اولین قدم برای رسیدن به کمال

طراحی قاب یک کوادکوپتر، چیزی بیش از یک فرآیند فنی است؛ این هنر ترکیب عملکرد و زیبایی است. قاب بهعنوان ستون فقرات کوادکوپتر، باید تمامی اجزا را بهدرستی در خود جای دهد و در عین حال، در برابر ضربهها و تنشهای ناشی از پرواز و فرود مقاوم باشد. هدف ما در این پروژه، خلق قابی بود که علاوه بر استحکام فوقالعاده، وزن سبکی داشته باشد تا عملکرد پرواز دستگاه بهبود یابد.

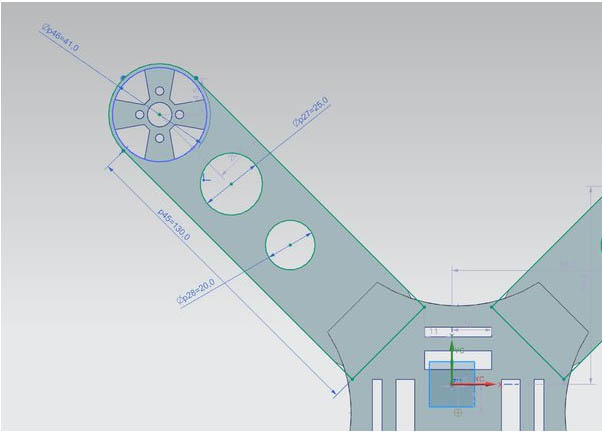

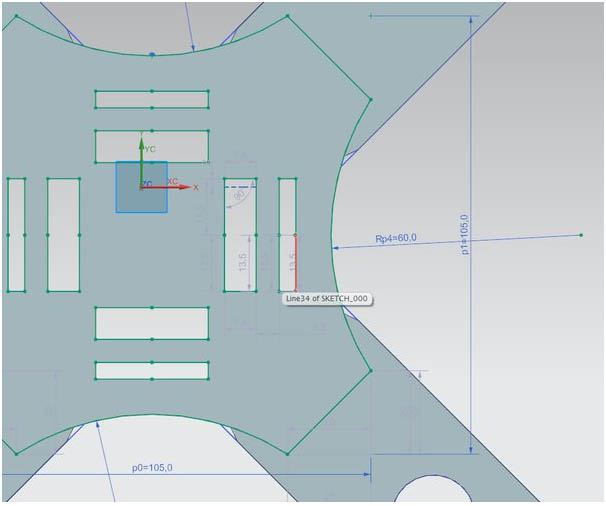

طراحی ما شامل یک سکوی مرکزی و چهار بازوی متقارن بود که به گونهای طراحی شدند که موتورها را محکم نگه دارند. همچنین فضای کافی برای باتری، برد کنترل پرواز و دیگر اجزای ضروری در نظر گرفته شد.

برای طراحی، از نرمافزار پیشرفته Siemens NX استفاده کردیم که به ما امکان داد تا جزئیات را با دقت بسیار بالا مدلسازی کنیم. ابعاد قاب نهایی برابر با 23 میلیمتر × 280 میلیمتر × 280 میلیمتر است که بهینهترین اندازه برای اهداف ما بود.

پرینت سهبعدی: انقلابی در تولید قطعات پیشرفته

زمانی که صحبت از تولید قابهای باکیفیت میشود، انتخاب مواد اهمیت فوقالعادهای پیدا میکند. ما به دنبال مادهای بودیم که بتواند سبک باشد، اما از نظر استحکام و مقاومت هیچ کمبودی نداشته باشد. در حالی که آلومینیوم و الیاف کربن بهعنوان گزینههای ایدهآل مطرح بودند، چالش اصلی استفاده از آنها در پرینت سهبعدی بود.

تصمیم گرفتیم از پودر کامپوزیت نایلون تقویتشده با فیبر استفاده کنیم که توسط دستگاه پیشرفته SLS (Sintering Laser Selective) پردازش میشود. این ماده، ترکیبی از سبکی، استحکام و مقاومت دمایی بالا را ارائه میدهد که آن را به انتخابی بینقص برای قاب کوادکوپتر تبدیل میکند.

تکنولوژی SLS نیز به ما این امکان را داد که قابی با هندسه پیچیده و بدون نیاز به قالبگیری بسازیم؛ فرآیندی که هم هزینه و هم زمان تولید را کاهش داد.

.jpg)

چالشها و دستاوردها: هر موفقیتی با یک آزمون آغاز میشود

پرینت سهبعدی قاب، در نگاه اول، بدون نقص بهنظر میرسید. قابی مستحکم، دقیق و کاملاً متناسب با طراحی اولیه. اما یک ترک کوچک در قطعه پرینتشده، ما را متوجه خطایی در فرآیند پرینت کرد. با وجود این چالش، این تجربه ارزشمند نشان داد که این روش چقدر برای طراحیهای سفارشی و بازطراحی قطعات کارآمد است.

تصمیم گرفتیم که نه تنها قطعه را دوباره پرینت کنیم، بلکه طراحی قاب را نیز بازبینی کنیم تا وزن آن را حتی بیشتر کاهش دهیم. این انعطافپذیری در فرآیند، یکی از مزایای بزرگ تکنولوژی پرینت سهبعدی است.

.jpg)

.jpg)

نتیجهگیری: پرینت سهبعدی، آینده تولید را شکل میدهد

این پروژه نشان داد که چگونه میتوان از تکنولوژیهای پیشرفته برای حل چالشهای واقعی استفاده کرد. با پرینت سهبعدی، ما توانستیم قابی تولید کنیم که تمام نیازهای عملکردی و مهندسی را برآورده کند. هرچند پرینت سهبعدی ممکن است برای تولید انبوه گران باشد، اما برای پروژههای سفارشی، انتخابی ایدهآل است.

ویژگیهای کلیدی قاب تولیدشده:

- طراحی سبک و مقاوم

- استفاده از مواد نایلونی تقویتشده

- تولید دقیق با دستگاه SLS

- قابلیت بازطراحی سریع برای بهبود مستمر

چرا پرینت سهبعدی بهترین انتخاب است؟

- سرعت در نمونهسازی: بدون نیاز به قالبسازی پیچیده.

- انعطافپذیری در طراحی: قابلیت چاپ هندسههای پیچیده.

- کاهش هدررفت مواد: استفاده بهینه از مواد اولیه.

- امکان بازطراحی فوری: برای بهبود عملکرد یا کاهش وزن.

با تشکر از همراهی شما

.jpg)