مهندسی مولد چیست و چرا اهمیت دارد؟

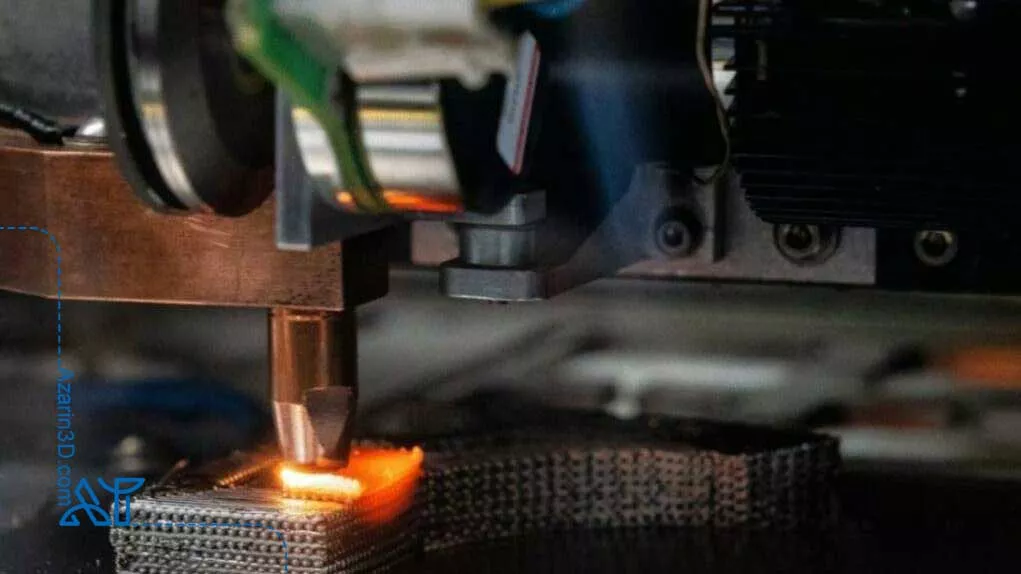

با نرمافزار طراحی مولد (Generative Design) که از هوش مصنوعی برای ارائه گزینههای جایگزین استفاده میکند، میتوانید چندین گزینه طراحی را بررسی و اعتبارسنجی کنید. ببینید کدام نرمافزار با نیازهای شما سازگار است. طراحی مولد دیگر فقط روی فریمهای ساختاری تمرکز ندارد، بلکه به طیف گستردهای از محدودیتهای رفتاری مبتنی بر کاربر میپردازد. این حوزه از طراحی به مهندسی حرکت کرده است و با خرید پرینتر سه بعدی میتوان این طرحهای بهینه را به سرعت تولید کرد.

امروزه علاقه و استفاده از نرمافزارهای مهندسی مولد در صنایع مختلف افزایش یافته، زیرا این راهحلها قدرتمندتر، پیچیدهتر و در دسترستر شدهاند. آنها میتوانند زمان ورود محصولات، قطعات، ماشینآلات و حتی ساختمانها به بازار را بهشدت کاهش دهند؛ با استفاده از الگوریتمها و هوش مصنوعی، بخشهای زمانبر طراحی و مهندسی خودکار میشوند.

چند سال پیش، طراحی مولد پیشرفته عمدتاً بهصورت بهینهسازی توپولوژی خودکار با پارامترهای ورودی مانند بارگذاری، محدودیتها و مواد انجام میشد و شبیهسازی و اعتبارسنجی معمولاً بعد از تولید طراحی انجام میگرفت.

امروزه این حوزه به طور قابل توجهی پیشرفت کرده است. با پیشرفت هوش مصنوعی، ادغام شبیهسازی، زیرساخت ابری و نمایش زنده، طراحی مولد اکنون شامل بهینهسازی چندفیزیکی است — نه فقط محدود به سازه، بلکه شامل محدودیتهای حرارتی، ارتعاش و سیال نیز میشود. این ابزارها زمان از ایده تا اعتبارسنجی را کاهش میدهند و چندین هدف عملکردی را در یک فرآیند همزمان بهینه میکنند

نقش هوش مصنوعی در طراحی مولد

هوش مصنوعی امروز از پلتفرمهایی مثل Gemini، Perplexity و ChatGPT وارد زندگی روزمره شده است و در دنیای مهندسی و طراحی هم نقشی پررنگ پیدا کرده. در حوزهی طراحی مولد، AI میتواند از یک دستور متنی ساده الهام گرفته و مسیرهای خلاقانهی متعددی برای طراحی پیشنهاد دهد.

برخی از مهمترین کاربردهای AI در طراحی مولد عبارتاند از:

-

ایدهپردازی و تولید گزینههای نوآورانه برای طراحی

-

تبدیل ایدههای مبهم به مشخصات فنی قابل اجرا

-

پیشنهاد مواد مناسب با توجه به شرایط عملکردی

-

خلاصهسازی و تحلیل مستندات فنی

-

کاهش بار محاسباتی و کمک در تصمیمگیری مهندسی

این نرمافزارها بهجای جایگزینی کامل طراح یا مهندس، نقش پشتیبان دارند. آنها کارهای تکراری و زمانبر را حذف کرده و تضادهای موجود در محدودیتهای طراحی را برطرف میکنند تا ذهن طراح بر خلاقیت و نوآوری متمرکز شود. به همین دلیل، در چرخه توسعه محصول، علاوه بر صرفهجویی زمانی، گزینههای طراحی بسیار بیشتری نسبت به روشهای سنتی در اختیار قرار میگیرد.

آیا واقعاً طراحی مولد همان AI است؟

اصطلاح «هوش مصنوعی» در طراحی مولد بسیار برجسته شده است. اما پرسش اساسی این است که آیا طراحی مولد صرفاً همان AI است؟

پاسخ این است که طراحی مولد از الگوریتمهای AI بهعنوان یک محرک و توانافزا استفاده میکند.

الگوریتمهای هوش مصنوعی میتوانند:

-

مسیرهای مختلف طراحی را بهطور همزمان بررسی کنند،

-

محدودیتها و اهداف را در کنار هم در نظر بگیرند،

-

پارامترهای داخلی را بدون نیاز به برنامهنویسی صریح تغییر دهند،

-

الگوهای پنهان را شناسایی کرده و از دادههای تاریخی بیاموزند.

نمونهی برجستهی استفاده از این فناوری در ناسا دیده میشود؛ جایی که برای طراحی قطعات فضاپیما از طراحی مولد و چاپ سهبعدی تیتانیوم با پرینتر سه بعدی بهره بردهاند. به گفتهی پژوهشگر ناسا Ryan McClelland، این قطعات هندسههایی داشتند که عملاً طراحی دستی آنها غیرممکن یا بسیار زمانبر بود.

در واقع، یک الگوریتم مبتنی بر AI در طراحی مولد میتواند با تکیه بر تکنیکهای یادگیری ماشین، ترجیحات طراحی را درک کرده و بر اساس دادههای تاریخی، راهحلهایی تعمیمیافته و خلاقانه تولید کند. این موضوع باعث میشود که خروجی نرمافزار، نه صرفاً بازتولید دادهها، بلکه ارائهی گزینههایی نو باشد.

امروزه ترکیب توان پردازشی بالا و فناوریهای نوینی مانند تولید افزایشی (Additive Manufacturing)، قدرت طراحی مولد را چندین برابر کرده است. به این ترتیب، معماران و مهندسان میتوانند هندسههای پیچیده و بیسابقهای را خلق کنند که هم از نظر عملکردی بهینهتر باشند و هم از نظر زمان توسعه مقرونبهصرفهتر.

بررسی نرمافزارهای برتر مهندسی مولد

چرا به نرمافزار طراحی مولد نیاز دارید و آن را در چه فرآیندهایی بهکار خواهید گرفت؟ اینها ممکن است اصلیترین پرسشهایی باشند که هنگام انتخاب یک نرمافزار طراحی مولد باید از خود بپرسید. با این حال، پرسشهای دیگری نیز وجود دارند که در ادامه پیشنهاد میکنیم:

- آیا میتوانید یک قطعه را در خود نرمافزار طراحی کنید یا فقط طراحی موجود خود را وارد کنید؟ به بیان دیگر، از چه مرحلهای در فرآیند طراحی میتوانید طراحی مولد را بهکار بگیرید؟

- چه پارامترهایی را میتوانید در نرمافزار خود تعریف کنید؟

- بارها (Loads)

- تماسها (Contacts)

- مواد (Materials)

- محدودیتهای تنش و جابهجایی (Stress & Displacement Constraints)

- وزن (Weight)

- ضخامت دیواره (Wall Thickness)

- روش تولید (Manufacturing Method)

- فضای طراحی در دسترس (Available Design Space)

- هزینه (Cost)

- آیا قطعه شما فقط برای تولید افزایشی (Additive Manufacturing) بهینه خواهد شد، یا روشهای تولید سنتی را هم در نظر میگیرد؟ (مانند آهنگری، فرزکاری، ریختهگری، قالبگیری تزریقی و …)

- آیا راهحل طراحی مولد شما با پلتفرم CAD یا CAE موجودتان ادغام میشود؟

Autodesk Fusion طراحی مولد و بهینهسازی قطعات با هوش مصنوعی

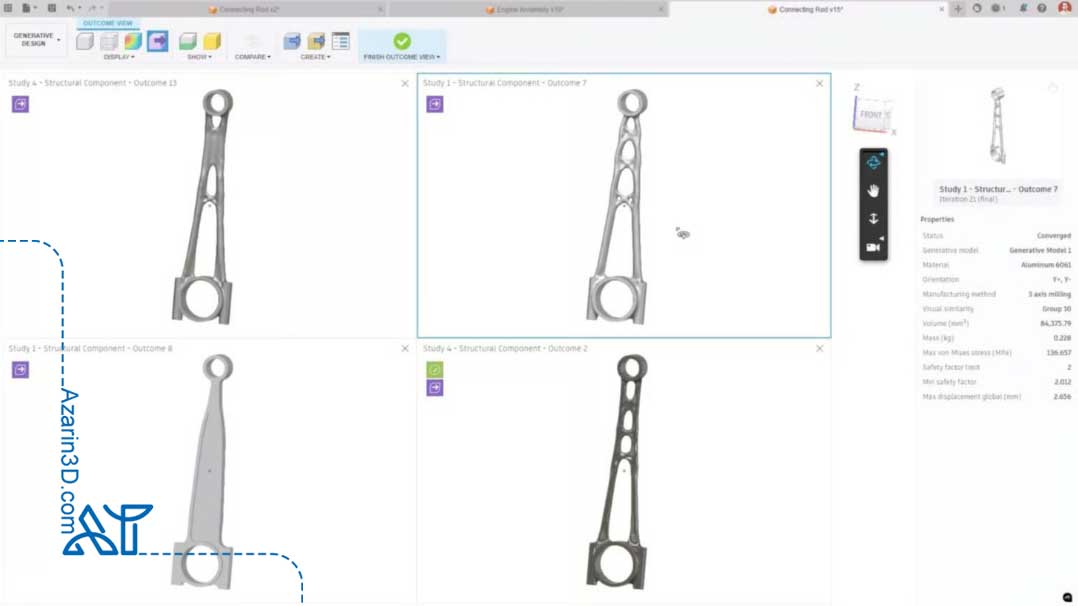

ابزارهای طراحی مولد در نرمافزار CAD Fusion، بهسرعت به راهحل اصلی برای طراحان و مهندسان محصول تبدیل شدهاند. فناوری طراحی مولد Autodesk که قبلاً یک افزونه 1600 دلاری بود، اکنون یک محیط داخلی در نرمافزار است که کشف سریع طراحی را با تولید همزمان چندین راهحل بر اساس محدودیتهای تولید، هزینه و عملکرد محصول امکانپذیر میکند.

ابزار Automated Modeling در Fusion به شما اجازه میدهد چندین گزینه طراحی برای اتصال دو یا چند سطح در طراحی خود ایجاد و بررسی کنید. این ابزار خلاقیت و بهرهوری شما را در مراحل اولیه طراحی افزایش میدهد. Autodesk امکان استفاده مجدد از منطق پارامتریک را برای ایجاد تنوع در طراحی، مانند خانوادهای از قطعات در یک محصول، تعریف گزینههای مواد و ظاهر مختلف، ایجاد مجموعههای پیچیده یا نمایش مراحل در جریان تولید فراهم میکند.

Fusion به شما اجازه میدهد ایدههای بیشتری را با یک فرآیند کاری بررسی کنید که از "هوش مصنوعی آگاه به فرآیند تولید" استفاده میکند تا گزینههای طراحی فراتر از تصور انسانی گسترش یابند، بدون نیاز به مدلسازی و اعتبارسنجی هر گزینه بهصورت جداگانه. این ابزار میتواند در تجمع قطعات، کاهش مواد، طراحی پایدار و مقایسه هزینه تولید به شما کمک کند.

افزونه Fusion Simulation تحلیل عملکرد قطعه و قابلیت تولید را پوشش میدهد و میتوان نتایج طراحی مولد را با انواع شبیهسازیهای ساختاری، حرارتی، شبیهسازیهای صریح و قالبگیری تزریقی ترکیب کرد تا درک جامعتری از عملکرد قطعه 3D خود داشته باشید.

مطالعه موردی مأموریت Mars Sample Return

ناسا (NASA) و آژانس فضایی اروپا (ESA) در حال برنامهریزی برای انجام مأموریتی جاهطلبانه با نام مأموریت بازگشت نمونه از مریخ (Mars Sample Return Mission) هستند تا برای نخستین بار سنگها و خاک مریخ را بهطور ایمن به زمین بازگردانند — همه با هدف کشف اینکه آیا تاکنون حیاتی در این سیاره وجود داشته است یا خیر.

بر اساس برنامهریزیها، پرتاب یک فرودگر جدید ناسا در سال 2027 و یک مدارگرد در سال 2028 انجام خواهد شد. تخمین زده میشود که محموله برای پاسخ به پرسش وجود حیات در مریخ در سال 2033 به زمین برسد. در همین حین، مجموعهای از طراحیها و نوآوریهای جدید در حال انجام است تا این سفر رفتوبرگشت به مریخ بدون مشکل انجام شود.

شرکت Newton Engineering and Product Development یکی از مجموعههایی است که در حال کمک به توسعه بخشهای کلیدی تجهیزات مورد نیاز برای جمعآوری نمونهها از مریخ است. این شرکت از ویژگی طراحی مولد (Generative Design) نرمافزار Fusion برای توسعه راهحلهای سبکوزن استفاده میکند؛ مانند لولای درپوش که در تصویر بالا نشان داده شده است.

الکس میلر (Alex Miller)، مهندس مکانیک ارشد در نیوتون، میگوید:

«ما ابزارهای دیگری را بررسی کردیم که طراحی مولد یا بهینهسازی توپولوژی انجام میدهند، اما هیچیک از آنها قادر نبودند قطعات آماده برای تولید را به این آسانی و سرعت در اختیار ما بگذارند. هزینه هم عامل مهمی است. Fusion کسری از هزینه سایر ابزارها را دارد.»

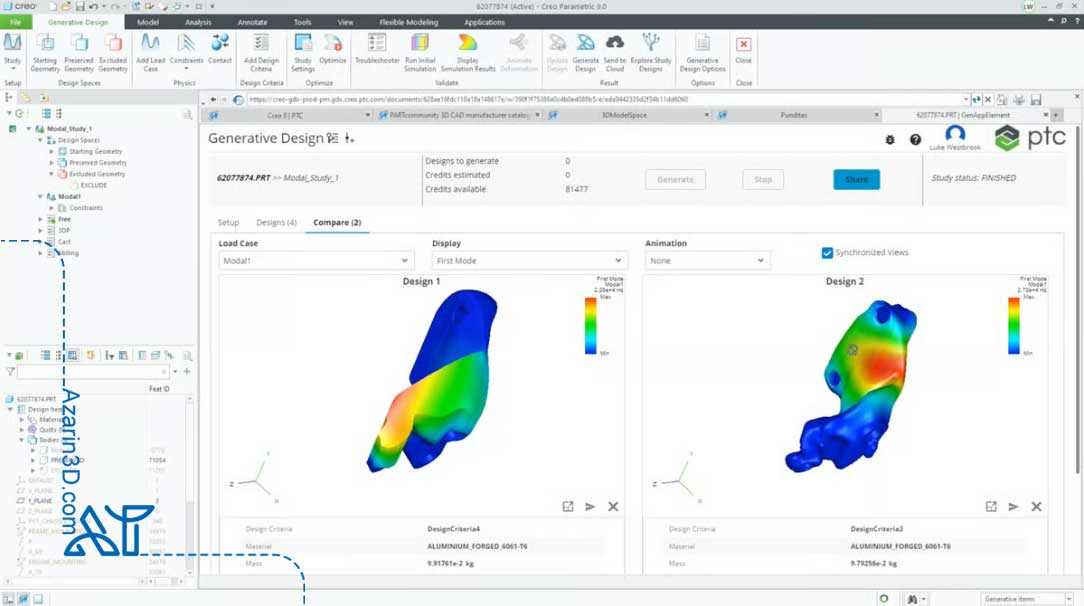

Creo Generative Design Extension: بهینهسازی طراحی با هوش مصنوعی

Creo طراحی مولد را اینگونه تعریف میکند: «قابلیت CAD سهبعدی که از هوش مصنوعی برای ایجاد خودکار طراحیهای بهینه از مجموعهای از نیازهای طراحی سیستم استفاده میکند.» این رویکرد به مهندسان امکان میدهد قطعات قابل تولید و مقرونبهصرفه را مستقیماً در محیط طراحی Creo تولید کنند. Creo Generative Design طراحیهای محصول بهینه شدهای ایجاد میکند تا همزمان چندین گزینه طراحی را بررسی کند.

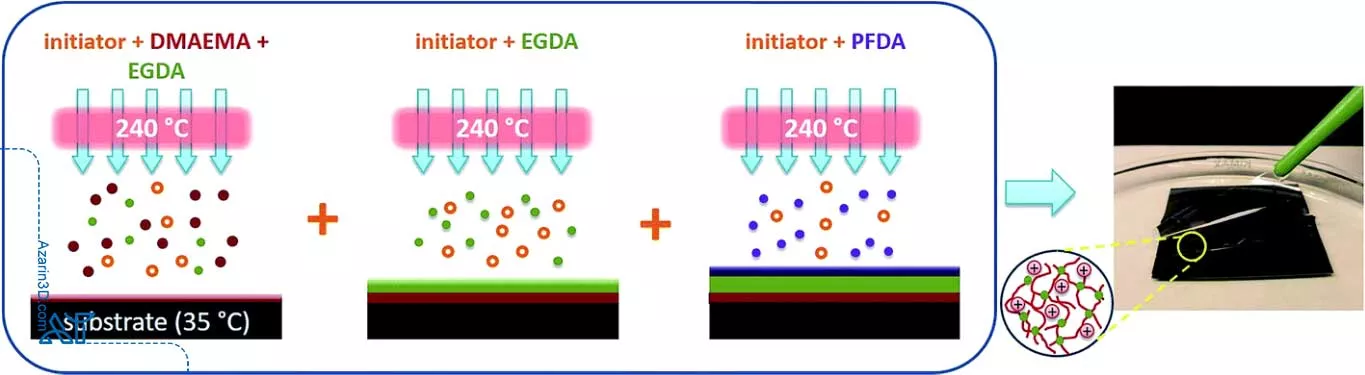

PTC دو ابزار کلیدی طراحی مولد در Creo ارائه میدهد: افزونه Generative Topology Optimization (GTO) و افزونه ابری Generative Design Extension (GDX) .

- افزونه GTO به کاربران امکان میدهد یک سناریوی طراحی را بر اساس محدودیتهای خاص مانند بارها، مواد، تقارن و فرآیندهای تولید بهینه کنند.

- افزونه ابری GDX این قابلیت را توسعه میدهد و همزمان چندین ماده و روش تولید را بررسی میکند و مجموعهای از گزینههای طراحی قابل قبول را ارائه میدهد که بهترینها بهطور خودکار برجسته میشوند.

طراحی مولد در Creo از بهینهسازی ساختاری، مودال و حرارتی پشتیبانی میکند. قابلیتهای پیشرفته شامل پشتیبانی از بارگذاری، محدودیتهای تقارن، انتخاب مواد و نیازهای خاص فرآیند (مانند تولید افزودنی، ریختهگری یا ماشینکاری) است. این ویژگیها به کاهش زمان توسعه و مصرف مواد و همچنین بهبود عملکرد و قابلیت تولید کمک میکنند.

ابزارهای طراحی مولد Creo بهطور کامل در محیط گسترده CAD، PLM و شبیهسازی یکپارچه شدهاند. برخلاف سایر راهحلها که نیاز به وارد و صادر کردن مدلها بین ابزارهای جداگانه دارند، کاربران Creo میتوانند از یک پلتفرم واحد از ایده تا بهینهسازی و تولید کار کنند.

علاوه بر این، Creo قابلیت شبیهسازی بلادرنگ مبتنی بر Ansys را ارائه میدهد که به طراحان امکان میدهد عملکرد ساختاری و حرارتی را در مراحل اولیه طراحی اعتبارسنجی کنند. اگرچه این ابزارهای شبیهسازی بهعنوان افزونه جداگانه ارائه میشوند، اما بهطور یکپارچه در محیط Creo ادغام شدهاند و جریان کاری طراحی مولد را تکمیل میکنند.

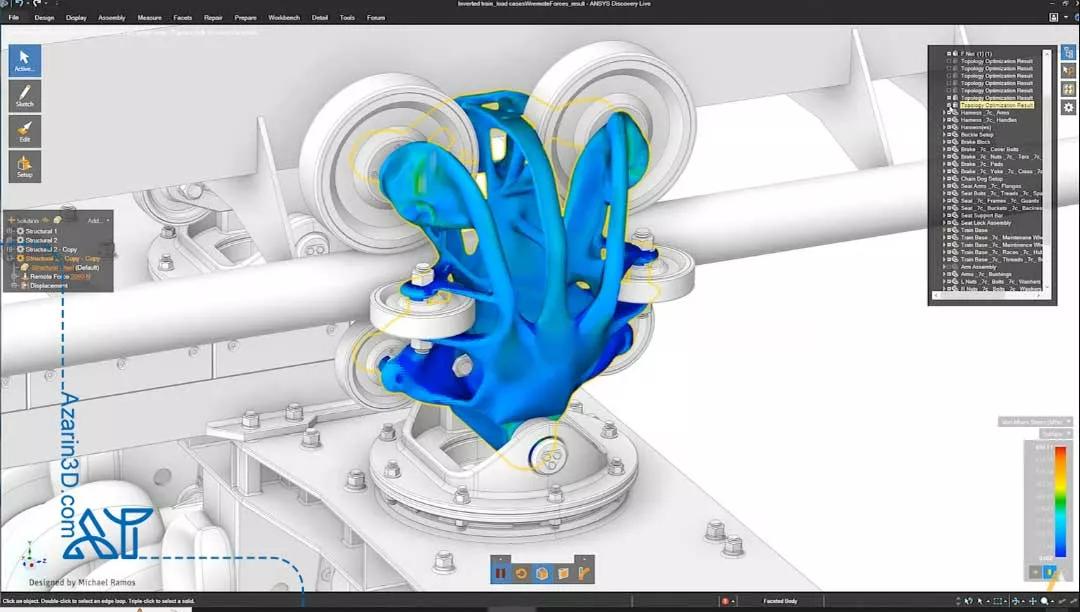

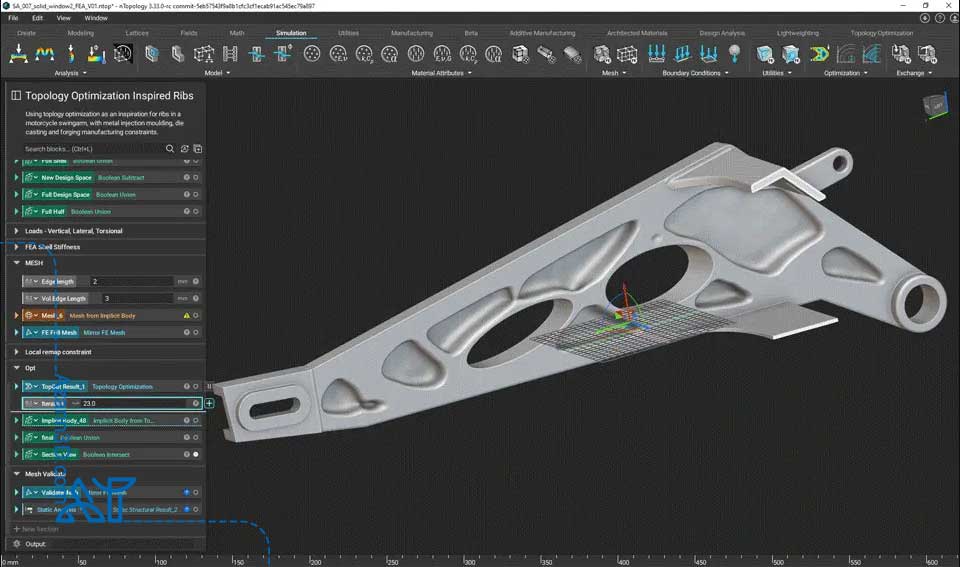

Ansys Discovery: شبیهسازی بلادرنگ و بهینهسازی طراحی مولد

Ansys Discovery به مهندسان امکان میدهد صدها شکل ممکن برای یک قطعه را از طریق بهینهسازی توپولوژی و مسیرهای بهینهسازی مبتنی بر معیارها بررسی کنند. Ansys توضیح میدهد که Discovery نرمافزار شبیهسازی سهبعدی با بهینهسازی توپولوژی است، بنابراین ممکن است واژه «طراحی مولد» استفاده نشود، اما نتیجه نهایی مشابه است. نسخه 2023 ابزارهای آمادهسازی هندسه را بهبود داده است، از جمله شناسایی خودکار مشکلات و موتور تعمیر که هندسه پاک و آماده شبیهسازی ایجاد میکند و از اختلال در جریان کاری جلوگیری میکند.

حلکننده Discovery از موتور فیزیک GPU زنده Ansys برای بررسی صدها گزینه طراحی در زمینههای ساختاری، مودال، حرارتی و سیال-حرارتی بهصورت بلادرنگ استفاده میکند. طراحیها محدودیتهای تولید (مانند ضخامت حداقل، مناطق مجاز، تقارن، شرایط بارگذاری) را رعایت میکنند و توپولوژی نهایی را میتوان بهعنوان مدل آماده CAD برای تولید افزودنی یا سایر فرآیندهای تولید صادر کرد.

این رویکرد شبیهسازی در مراحل اولیه به مهندسان امکان میدهد سوالات طراحی حیاتی را زود پاسخ دهند، روی چندین مفهوم بهسرعت تکرار کنند و نیاز به نمونهسازی فیزیکی را به حداقل برسانند.

از نسخه R1/R22025 ، Ansys Engineering Copilot — یک دستیار هوش مصنوعی آگاه به زمینه — راهنمایی بلادرنگ ارائه میدهد و به کاربران کمک میکند رفتار شبیهسازی را درک کرده و فرآیند بررسی طراحی را تسریع کنند.

طراحی ایمپلنتهای پزشکی با Ansys Discovery

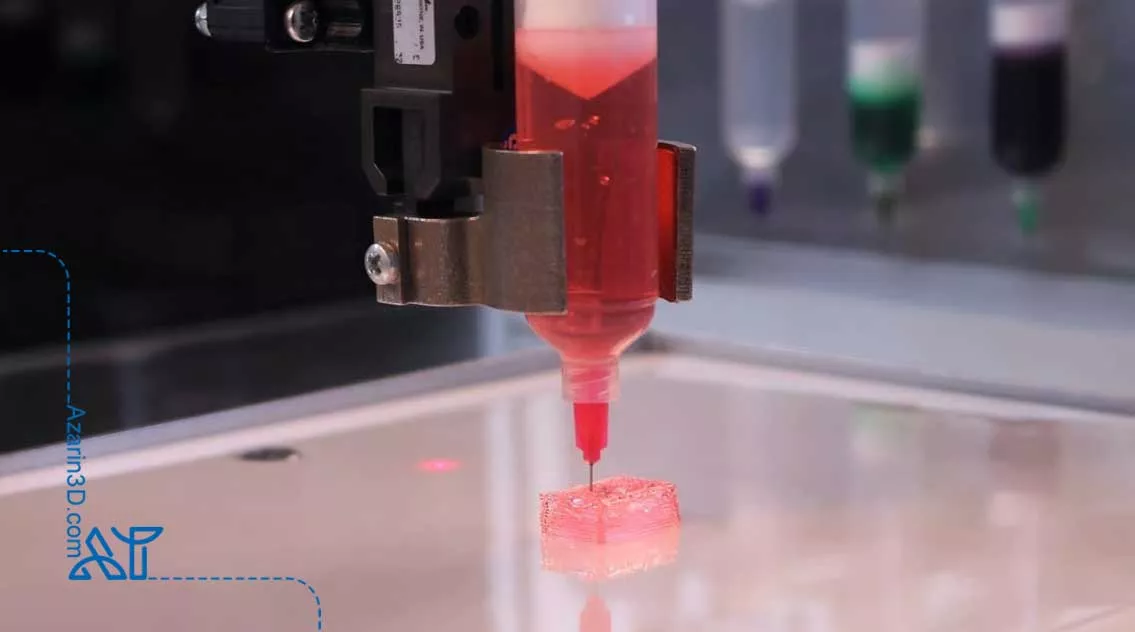

شرکت Techfit Digital Surgery ایمپلنتهایی طراحی میکند که به بهبود استخوانها کمک میکنند. نیازهای هر بیمار منحصر به فرد است، چه در حال بهبود پس از سرطان باشند و چه جراحات شدید. این شرکت از Ansys Discovery برای بررسی سناریوهای طراحی مختلف استفاده میکند. مهندسان با دادههای اسکن منحصر به فرد بیمار (CT، MRI) شروع کرده و ساپورتها را دیجیتالی طراحی میکنند. سپس نرمافزار اعتبارسنجی میکند که آیا این ساپورتها با استانداردهای مکانیکی مطابقت دارند یا خیر.

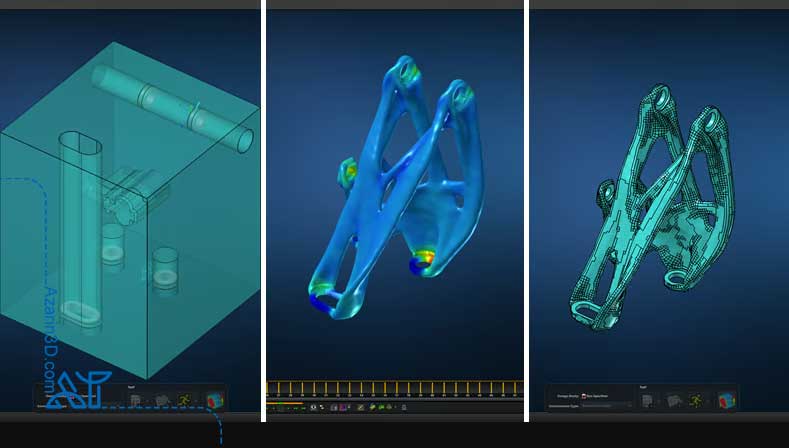

nTop خلق طراحیهای پیشرفته با بهینهسازی هوشمند

nTop یک پلتفرم بهینهسازی است که به شما امکان میدهد الگوریتمهای مولد خود را بر اساس نیازهای خاص خود بسازید. هدف شرکت ارائه ابزارهایی با کنترل لازم است تا تکرار طراحی سریعتر و مؤثرتر انجام شود. اگرچه nTop دهها گزینه خودکار ارائه نمیدهد، اما با ابزارهای اسکریپتنویسی ادغام میشود تا این امکان فراهم شود. با nTopology (nTop)، مهندسان میتوانند میدانها را روی هم قرار دهند تا ساختارهای بهینه ایجاد کنند و این روش را شرکت Field-Driven Design مینامد.

سه بخش اصلی طراحی مولد در nTop عبارتند از:

- تولید هندسه

- بهینهسازی طراحی بر اساس محدودیتها و نیازها

- حلقههای طراحی خودکار

nTop بر پایه موتور مدلسازی ضمنی (Implicit Modeling) ساخته شده است. در مدلسازی ضمنی، هندسه سهبعدی بهصورت یک تابع ریاضی تعریف میشود، نه سطوح و لبههای خارجی. این ویژگی به مهندسان امکان میدهد ساختارهای پیچیدهای مانند شبکهها یا پوستههای با ضخامت متغیر را بهسرعت تولید کنند و در عین حال قابلیت اطمینان لازم برای حلقههای خودکار طراحی را فراهم کنند.

با مدلسازی ضمنی و شبیهسازی در حلقه، میتوانید صدها گزینه طراحی با دقت بالا را در همان زمانی بررسی کنید که قبلاً تنها یک گزینه تولید میشد. nTop اخیراً همکاری با NVIDIA را اعلام کرده است تا نرمافزار طراحی محاسباتی خود را با OptiX rendering framework و تکنولوژیهای Omniverse ادغام کند و ابزارهایی برای تسریع و بهتر نمایش دادن طراحیها ایجاد کند.

در Field-Driven Design، نتایج شبیهسازی میتوانند برای ضخیمتر کردن محلی شبکه یا افزایش ضخامت پوسته در مناطقی با تنش بالاتر استفاده شوند. برای مثال، اگر بخواهید کمترین وزن و حداکثر خمش مجاز را برای قطعه مشخص کنید، nTop بهطور خودکار 10 گزینه با ضخامتهای مختلف ایجاد میکند و بهترین را انتخاب میکند.

در نهایت، قابلیتهای اتوماسیون طراحی نرمافزار به مهندسان امکان میدهد فرآیندهای قابل استفاده مجدد بسازند که بهصورت خودکار با تغییر متغیرهای ورودی اجرا میشوند. این ویژگی امکان تکرار سریع و تولید چندین گزینه طراحی را فراهم میکند و آنها را با نیازهای مهندسی ارزیابی میکند. nTop اخیراً مدلهای پارامتریک قابل استفاده مجدد و جریان کاری مبتنی بر شبیهسازی برای طراحی مفهومی هواپیما ارائه کرده است که شامل ابزار تحلیل انحنای پیشرفته با نمایشهای فلزی و زبرا است تا مشکلات طراحی را در زمان واقعی شناسایی کنید.

CATIA مهندسی طراحی مولد برای نوآوری بدون مرز

Dassault Systèmes طراحی مولد را اینگونه تعریف میکند: «فرآیند مهندسی تکراری که مدلهای سهبعدی بهینه شده را با استفاده از نرمافزار هوش مصنوعی و محاسبات ابری تولید میکند.» CATIA مجموعه نرمافزاری چندسکویی برای طراحی به کمک کامپیوتر (CAD)، تولید، مهندسی، مدلسازی سهبعدی و مدیریت چرخه عمر محصول است. در این پلتفرم جامع، قابلیت Generative Design Engineering (GDE) وجود دارد.

برخلاف سایر گزینهها که بهطور خودکار جایگزینهای طراحی تولید میکنند، GDE یک رویکرد چندمرحلهای و چندبخشی برای تعیین محدودهها ارائه میدهد. این ابزار برای سازمانهایی مانند خودروسازان بزرگ مناسب است، جایی که مهندسی و طراحی یک فرآیند چندرشتهای است و طراحان ممکن است تخصص کافی در مواد یا روشهای تولید برای بهینهسازی یک قطعه نداشته باشند.

این ابزار به طراحان غیرمتخصص امکان میدهد قطعات مفهومی بهینه شده را از مشخصات عملکردی بهصورت خودکار ایجاد کنند. ابتدا با یک مدل شکل پایه شروع کنید، عملکرد کلی آن را اعتبارسنجی کنید، سپس مشخصات عملکردی مانند مواد، فضا، بارگذاری، اهداف کاهش وزن و فرآیند تولید را وارد کنید. GDE قطعه بهینه شدهای تولید میکند که میتوان آن را در Variant Manager بارگذاری کرد تا مجموعه دیگری از معیارها اعمال شود و جایگزینهای طراحی مختلف ایجاد شوند. سپس بهترین گزینه را مقایسه و ارزیابی کنید و آن را برای مهندسان ارسال کنید تا با استفاده از همان پلتفرم CATIA 3Dexperience بهبود و اعتبارسنجی بیشتری انجام دهند. هدف این است که یک جریان کاری مشترک بین طراحان و مهندسان برای تولید سنتی یا افزودنی فراهم شود.

Inspire بهینهسازی و طراحی مولد با قدرت شبیهسازی هوشمند

شرکت Altair مستقر در آمریکا مجموعهای طولانی از نرمافزارها و راهحلهای ابری برای مهندسی، شبیهسازی و هوش مصنوعی ارائه میدهد که میتوانند در تولید افزودنی یا سنتی، مانند شکلدهی، ریختهگری، اکستروژن فلزات، قالبگیری پلاستیک و غیره استفاده شوند. در مارس 2025، Altair توسط Siemens آلمان خریداری شد، اما هیچ تغییر در نرمافزارهای موجود اعلام نشده است. DesignAI برنامهای ابری است که طراحی مبتنی بر شبیهسازی فیزیکی و طراحی مبتنی بر هوش مصنوعی را ترکیب میکند تا طرحهای با پتانسیل بالا در مراحل اولیه توسعه تولید شوند. این نرمافزار به سازمانها کمک میکند دادههای شبیهسازی و پروژههای آرشیوی خود را تحلیل کرده و اطلاعات ارزشمند مخفی را استخراج کنند.

HyperWorks Design Explorer به تیمها امکان میدهد همکاری را افزایش دهند، همگرایی طراحی را سریعتر کنند و نوآوری محصول را با ابزارهای طراحی مبتنی بر هوش مصنوعی هدایت کنند. این نرمافزار با خودکارسازی کارهای تکراری، مدلسازی مستقیم هندسه، استخراج سطح میانی، شبکهبندی سطوح، اصلاح کیفیت مش، مدیریت مونتاژ و راهنمایی فرآیند را انجام میدهد. Altair مجموعهای از راهحلها برای تولید افزودنی ارائه میدهد، از جمله Inspire، OptiStruct و Studio . Inspire شامل طراحی مبتنی بر شبیهسازی، طراحی مولد، بهینهسازی توپولوژی و ویژگیهای دیگر است. OptiStruct بیشتر روی بهینهسازی توپولوژی تمرکز دارد تا پیشنهاد طراحی بهینه بر اساس فضای طراحی، اهداف عملکردی و محدودیتهای تولید ارائه دهد.

Altair کاربردهای خود را در صنایع مختلف مانند خودروسازی، هوافضا، الکترونیک، داروسازی و صنایع سنگین ارائه میدهد. به عنوان مثال، Inspire Print3D برای ایجاد قطعات 3D چاپ شده با کارایی ساختاری از طریق Selective Laser Melting (SLM) استفاده میشود. Altair، مانند برخی دیگر از بستههای نرمافزاری، گران است، اما برای استارتاپها بسته ویژهای دارد : Altair Smart Product Development، یک برنامه سه ساله نرمافزاری برای توسعه محصول استارتاپها.

NX و Solid Edge نسل نوین طراحی مولد و شبیهسازی یکپارچه

در سال 2022، NX با ترکیب بهینهسازی توپولوژی و شبیهسازی در یک محیط واحد، قابلیتهای طراحی مولد را تقویت کرد. Siemens از نرمافزارهای مدیریت چرخه عمر محصول و شبیهسازی خود برای توسعه ابزارهای طراحی مولد استفاده کرده است و اکنون آنها را به Generative Engineering ارتقا داده است، زیرا طراحی، شبیهسازی و تولید را در یک پلتفرم ترکیب میکند. پلتفرم NX قابلیتهای همکاری طراحی، اعتبارسنجی، تعریف مدل محور و دیگر ویژگیها را ارائه میدهد تا کاربران محصولات را سریعتر و با هزینه کمتر توسعه دهند و کیفیت محصول را بهبود بخشند. NX قابلیت بهینهسازی توپولوژی و شبیهسازی را در یک محیط ادغام کرده است.

در سال 2025، Siemens Design Copilot NX را معرفی کرد، یک رابط مبتنی بر هوش مصنوعی با زبان طبیعی که به کاربران کمک میکند دانش خود را از نرمافزار گسترش دهند و قابلیتهای جدید را بررسی کنند. این ابزار بهطور خاص برای طراحی مولد نیست، اما به کاربران کمک میکند بهترین استفاده را از ابزارهای طراحی مولد ببرند. Generative design در NX : طراح با الگوریتمهای هوش مصنوعی همکاری میکند تا صدها گزینه طراحی برای یک ایده محصول ایجاد و ارزیابی کند.

Design Space Explorer در NX قابلیتهای پیشرفته شبیهسازی را به طور مستقیم در اختیار کاربر قرار میدهد. این ویژگی امکان تعریف کامل مسئله بهینهسازی با تمام پارامترها، محدودیتها و اهداف را با استفاده از Siemens Simcenter HEEDS فراهم میکند. این پلتفرم بهینهسازی توپولوژی را با فناوری مدلسازی همگرا (Convergent Modeling) ترکیب میکند و گزینههای بیشتری نسبت به گذشته در اختیار مهندس قرار میدهد. نرمافزار همچنین اجازه میدهد تغییرات طراحی را بر اساس چندین هدف مطالعه کرده و اثر تغییر طراحی بر هزینه و ویژگیهای فیزیکی را بررسی کنید. با NX، دادههای اسکن یا نتایج بهینهسازی توپولوژی را میتوان مستقیماً در کنار مدل CAD سنتی و بدون نیاز به انتقال بین نرمافزارها و فایلها ویرایش کرد.

Solid Edge نیز قابلیتهای طراحی مولد دارد. این ابزار میتواند قطعات کوچک را با یک جزء واحد جایگزین کند و هزینههای تولید و پیچیدگی فهرست مواد را کاهش دهد. قابلیتهای هوش مصنوعی در Solid Edge شامل پیشبینی هوشمند جایگزینهای مناسب در مونتاژ و رابط کاربری هوشمند برای ارائه دستورات مرتبط در محل مناسب است. همچنین، ابزار AI-assisted Operation Editing کاربران را در ویرایش عملیات ماشینکاری راهنمایی میکند. استفاده از قابلیتهای طراحی مولد در Solid Edge میتواند کارهای تکراری را کاهش دهد، سرعت طراحی را افزایش دهد و طراحان و مهندسان را بر نوآوری و اکتشاف واقعی متمرکز کند.

مطالعه موردی NX و Solid Edge

شرکت ایتالیایی LimaCorporate برای طراحی زانوی چاپ سهبعدی نیاز به نرمافزاری داشت که دادههای ویژگیهای مورد نیاز قطعه را لحاظ کند. مطالعات راه رفتن نشان داد که قطعه باید چه میزان فشار را تحمل کند و در بیمار کجا قرار گیرد. NX حجم شبکه بهینه را در قطعه محاسبه کرد تا استحکام و پایداری لازم تضمین شود. طراحان دیگر نیازی به دستکاری فایلهای STL نداشتند و میتوانستند اکثر ویژگیهای قطعه را با مقادیر عددی و ارتباط ریاضی با هندسه ویرایش کنند. به گفته Naeem Hassan، مهندس ارشد تولید افزودنی در LimaCorporate : «در فرآیند قدیمی، تغییر فایلهای STL از جریان کاری ما جدا بود و ریسک خطای انسانی را افزایش میداد. اکنون با همه چیز در یک جریان دیجیتال و طراحی شبکه با یک کلیک، فرآیندها بسیار کارآمدتر شدهاند.»

به گفته Riccardo Toninato، مدیر تولید افزودنی: «زمان مدلسازی AM و آمادهسازی کار به نصف کاهش یافته است. با بهینهسازی طراحی، روی گزینههای منتخب با آزمایش کمتر تمرکز میکنیم و استفاده از اکوسیستم نرمافزاری Siemens خطاها را کاهش داده و قابلیت اطمینان را افزایش داده است.»

APEX Generative Design بهینهسازی پیشرفته برای ساختهای پیچیده

شرکت Hexagon اعلام میکند که MSC Apex Generative Design بهطور خاص برای تولید ساختارهای پیچیده و دقیق طراحی شده است که تنها با فرآیندهای افزودنی قابل تولید هستند. در این ماژول که بخشی از نرمافزار Apex است، که محیط مهندسی به کمک کامپیوتر (CAE) برای توسعه مجازی محصول محسوب میشود، دادههای CAD موجود میتوانند مستقیماً به MSC Apex Generative Design وارد شوند یا مستقیماً در داخل نرمافزار ایجاد شوند. این نرمافزار بهطور خودکار هندسه اولیه را تنظیم کرده و آن را تا رسیدن به یک ساختار دقیقتر و جزئیتر بهینه میکند.

شرکت میگوید: «با ترکیب چندین مرحله، کاربران توانستهاند 80٪ زمان طراحی و آمادهسازی را کاهش دهند — از هندسه اولیه تا آمادهسازی و بهینهسازی». Hexagon تأکید میکند که برای انجام بهینهسازیها نیازی به دانش تخصصی نیست و نرمافزار با طراحی کاربرمحور تقریباً بهطور خودکار چندین گزینه طراحی تولید میکند که همه معیارهای طراحی را رعایت کرده و وزن را به حداقل میرسانند.

طراحان میتوانند هندسههای موجود یا مش را وارد کنند، گزینههای طراحی بهینه را پیدا کرده و اعتبارسنجی طراحی را همه در محیط Apex CAE انجام دهند، بهطوری که هندسه صادر شده مستقیماً قابل تولید باشد و نیاز به اصلاح دستی نداشته باشد. همچنین میتوان هندسههای حاصل را به Simufact Additive یا Digimat AM وارد کرد تا قطعات با کمترین هزینه و با کیفیت مناسب تولید شوند.

مطالعه موردی APEX Generative Design

شرکت تولیدکننده دوچرخههای برقی Xplorcycles قصد داشت نسل بعدی دوچرخههای خود را به موتور الکتریکی مجهز کند. برای اتصال موتور 3.2 کیلوگرمی به ساختار دوچرخه، طراحی اولیه برای تولید با روشهای سنتی مناسب بود، اما برای تولید سری کوچک مناسب نبود و وزن اضافی ایجاد میکرد. با استفاده از Apex Generative Design، آنها طراحی آماده تولید افزودنی (AM-ready) ایجاد کردند که 55٪ سبکتر بود.

Synera مهندسی متصل و طراحی مولد پیشرفته

استارتاپ آلمانی Synera نرمافزاری برای «مهندسی متصل» ارائه میدهد که بر اساس الگوریتمها، امکان مدلسازی دیجیتال، اجرا و استفاده مجدد سیستماتیک مراحل توسعه محصول برای پروژهها یا نسخههای جدید را فراهم میکند. به عبارت دیگر، این نرمافزار فرآیندهای مختلف مانند الزامات، CAD، شبیهسازی، بهینهسازی و برآورد هزینه را از ابزارهای مختلف مانند Hexagon، Altair، Ansys و غیره یکپارچه میکند.

Synera این راهکار را Generative Engineering مینامد، زیرا تنها به طراحی محدود نمیشود. در حالی که برخی برنامههای طراحی مولد تنها چند گزینه بهینه ارائه میدهند و توسعه آنها هنوز به مهندسان نیاز دارد، پلتفرم Synera با مجموعهای از شرایط فنی مانند محدودیتهای طراحی، هزینه مواد، الزامات تولید و عملکرد واقعی شروع میکند و سپس همه تغییرات ممکن محصول که شرایط را برآورده میکنند، تعریف میکند. با Synera، طراح وظیفه تعریف کار طراحی را انجام میدهد و سپس کامپیوتر ادامه میدهد. این پلتفرم نرمافزاری باز امکان توسعه سریعتر و محصولات نوآورانهتر را فراهم میکند.

مطالعه موردی نرمافزار Synera

یک پیشرانه ون تولید شده توسط IFA Group شامل یاتاقان مرکزی شفت محرک بود که با استفاده از نرمافزار Synera توسعه یافت. این قطعه 18٪ سبکتر از نسخه قبلی بود و در عین حال سختتر و بهتر عمل میکرد. هرچند توسعه قطعه جدید 80٪ سریعتر انجام شد، عملکرد آن بهبود یافت.

یاتاقان توسط شرکت Henniges Automotive ساخته شد و به جای فرآیند طراحی معمول در صنعت خودرو، با Synera توسعه یافت. تغییرات طراحی در بخشهای مختلف شرکت محاسبه، بررسی و اعتبارسنجی شد و نتایج دوباره به توسعهدهنده بازگردانده شد، اما در این پروژه حداقل 30 چرخه تکرار صرفهجویی شد که چندین هفته زمان توسعه را ذخیره کرد.

عملکرد واقعی نرمافزار طراحی مولد

شرکت Reflex Aerospace مستقر در مونیخ از نرمافزار طراحی مولد برای طراحی و ارائه راهحلهای سفارشی ماهوارهای در کمتر از 12 ماه استفاده میکند. با ارائه یک ایده یا مجموعهای از معیارها، نرمافزار طراحیهای بهینه محصول (دهها، صدها یا هزاران نسخه) و سناریوهای «چه میشود اگر» تولید میکند، معمولاً همراه با دادههایی که نشان میدهد کدام طراحی عملکرد بهتری دارد. دیگر نیاز نیست تجربه طراحی برای روشهای خاص تولید، مانند تولید افزودنی، داشته باشید تا طراحی بهینه برای آن روشها ایجاد کنید. همچنین نیازی به تخصص در تحلیل اجزای محدود (FEA) برای اعمال پارامترهای عملکردی یا الزامات سازهای وجود ندارد.

میتوانید نیازهای قطعه، فضایی که باید در آن قرار گیرد، عملکرد مورد انتظار، فشارهایی که باید تحمل کند و غیره را وارد کنید و نرمافزار گزینههای طراحی، روشهای تولید و برآورد هزینهها را ارائه میدهد. این یک روش جدید برای تفکر درباره طراحی است.

شرکت Danco قصد داشت انبر ماهیگیری تیتانیومی خود را سبک کند، بنابراین از طراحی مولد استفاده کرد و گزینهای را انتخاب کرد که بهترین حس دست و جذابیت ظاهری را داشت. هیچ تعریف واحدی از نرمافزار طراحی مولد وجود ندارد. فروشندگان این حوزه از این اصطلاح آزادانه استفاده میکنند و ویژگیهای نرمافزار خود را اضافه و اصلاح میکنند.

طراحی مولد یک تصویر کلی

نرمافزار طراحی مولد ممکن است شامل آزمون و شبیهسازی داخلی باشد، فرصتهایی برای یکپارچهسازی قطعات و سبکسازی ارائه دهد. برخی محصولات چندین ویژگی از این نوع دارند اما برچسب طراحی مولد ندارند، که مقایسه نرمافزارها در این حوزه در حال توسعه را کمی دشوار میکند. اصطلاح Generative Engineering نیز در این حوزه استفاده میشود و معمولاً به طراحی ایجاد شده توسط هوش مصنوعی گفته میشود که هم معیارهای عملکرد را رعایت کرده و هم آماده تولید است.

در اصل، طراحی مولد فرآیندی است که با استفاده از هوش مصنوعی و محاسبات، نتایجی تولید میکند که تعداد و تنوع آنها برای یک طراح انسان بسیار دشوار یا غیرممکن است. بسیاری از نرمافزارهای طراحی مولد صرفاً با استفاده از روشهای الگوریتمی نیازها را به هندسه و طراحی محصول تبدیل میکنند؛ بعضیها فقط یک قطعه را بهینه میکنند، که شبیه طراحی پارامتریک است.

برخی نرمافزارهای طراحی مولد محصولات مستقل هستند و برخی افزونههایی در پلتفرمهای مهندسی بزرگتر. هر دو مسیر را برای اکتشاف گستردهتر راهحلهای طراحی فراهم میکنند؛ لزوماً خروجی نهایی را تولید نمیکنند. در بعضی موارد، قطعه تولید شده مستقیم قابل ساخت در روشهای افزودنی و کاهشی است، اما اغلب بسته به قدرت نرمافزار، گزینههای طراحی الهامبخش ایجاد میشوند که بعداً در نرمافزار CAD/CAE توسعه داده میشوند. همچنین ممکن است دادههای مهندسی جامدی دریافت کنید که میتوانید برای بهینهسازی طراحی پایه استفاده کنید. کارشناسان توافق دارند که طراحی مولد طراحی خودکار توسط هوش مصنوعی نیست، بلکه ابزاری است که به صرفهجویی در زمان و گسترش امکانات برای طراحان و مهندسان کمک میکند.

مطالعه موردی طراحی مولد

بیایید به یک نمونه نگاه کنیم. شرکت MAN، سازنده آلمانی اتوبوس و کامیون، سال گذشته پروژهای با نام «مفاهیم اتوبوس تحولآفرین (Disruptive Bus Concepts)» را راهاندازی کرد که هدف آن بازاندیشی در طراحی بخشهای مختلف اتوبوس، از جمله محور عقب بود. در یک مطالعه طراحی برای محور عقب، Amélie Jacquemart-Purson مهندس MAN، از نرمافزار طراحی مولد شرکت نوپای Elise استفاده کرد. هدف این بود که طراحی موجود محور عقب از نظر عملکرد، الزامات طراحی سبکوزن، و تولید بهینهسازی شود.

با وارد کردن مجموعهای از پارامترهای فنی محور شامل محدودیتهای طراحی و تولید، نرمافزار Elise محوری تولید کرد که 36٪ سبکتر از طراحی فعلی بود و در عین حال عملکرد مکانیکی بهتری نیز داشت. نتیجه آنقدر قانعکننده بود که MAN تصمیم گرفت این مسیر را ادامه دهد. آنها اعلام کردند که تولید خودکار طرحهای مختلف، همراه با برآورد دقیقتر از نظر دوام و وزن، زمان توسعه را بهطور چشمگیری کاهش داده است. Michel Troitzsch مهندس مفهومی در پروژه Disruptive Bus Concepts در بخش پیشتوسعه MAN میگوید: «در آینده انتظار داریم با استفاده از این نرمافزار، زمان توسعه قطعه نهایی را تا 50٪ کاهش دهیم»

نتیجهگیری

طراحی مولد یا Generative Design تحول بزرگی در مهندسی و طراحی محصول ایجاد کرده است. این رویکرد با بهرهگیری از هوش مصنوعی، الگوریتمهای بهینهسازی و شبیهسازیهای پیشرفته، به مهندسان امکان میدهد صدها گزینه طراحی را در زمان کوتاه بررسی کنند، عملکرد و استحکام قطعات را بهبود دهند و هزینه و زمان تولید را بهطور چشمگیری کاهش دهند.

نرمافزارهای مختلف مانند Creo، Ansys Discovery، nTop، CATIA، Altair Inspire، NX، Solid Edge، Apex و Synera هر کدام با ویژگیها و قابلیتهای منحصربهفرد خود، مسیرهای متنوعی برای دستیابی به طراحی بهینه ارائه میدهند. این ابزارها نه تنها محدود به تولید افزودنی نیستند، بلکه فرآیندهای سنتی تولید را نیز بهینه میکنند و امکان همکاری نزدیک بین طراحان و مهندسان را فراهم میآورند.

مطالعات موردی متعدد نشان میدهند که استفاده از طراحی مولد باعث سبکتر شدن قطعات، کاهش خطاهای انسانی، افزایش سرعت توسعه و ایجاد محصولات نوآورانه با عملکرد بهینه میشود. در نهایت، طراحی مولد یک ابزار هوشمند برای گسترش خلاقیت، صرفهجویی در منابع و سرعتبخشی به چرخه توسعه محصول است و آینده مهندسی را به سمت تصمیمگیری دادهمحور و طراحی پیشرفته هدایت میکند.