چاپ سه بعدی پاشش سرد فلز (Cold Spray)

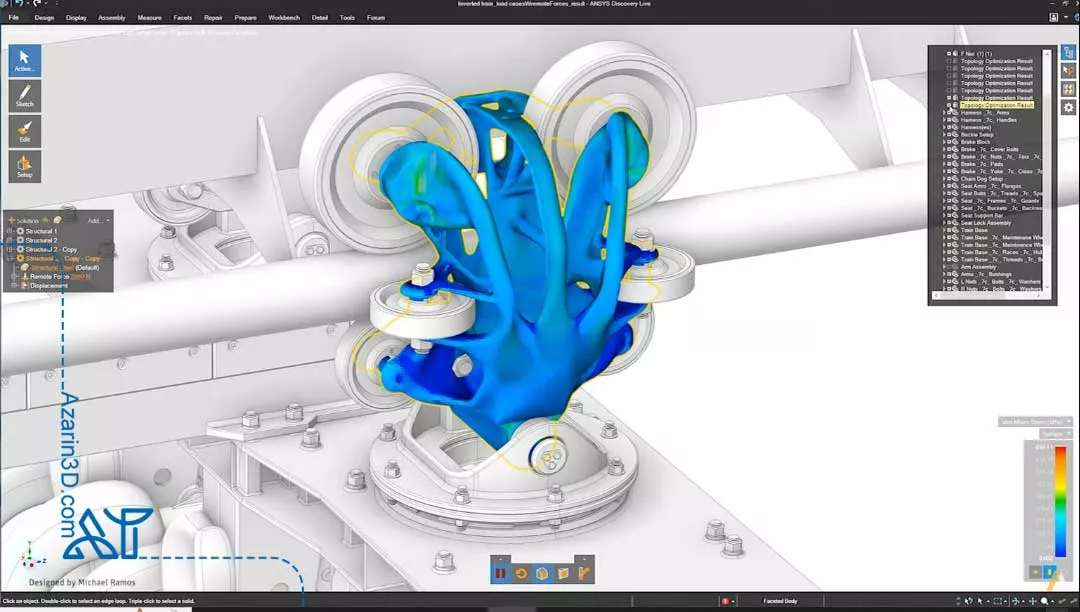

از ارتش گرفته تا معادن و صنعت هواپیمایی تجاری، بسیاری از صنایع مهم ما به ماشینآلات فلزی پیچیده وابستهاند. وقتی قطعات این ماشینها میشکنند یا فرسوده میشوند، اغلب تعمیر آنها با جوشکاری ممکن نیست، زیرا گرما میتواند به خود قطعه (یا قطعات مجاور) آسیب بزند یا تعمیر باعث ایجاد ضعف در قطعه شود. در این شرایط، قطعه باید دوباره تولید شود که فرآیندی کند، ناکارآمد و پرهزینه است. یک فناوری چاپ سهبعدی که با پرینتر سه بعدی و با روش اسپری سرد انجام میشود، راهحلی برای این مشکل ارائه میدهد.

چاپ سه بعدی پاشش سرد فلز چگونه کار میکند؟

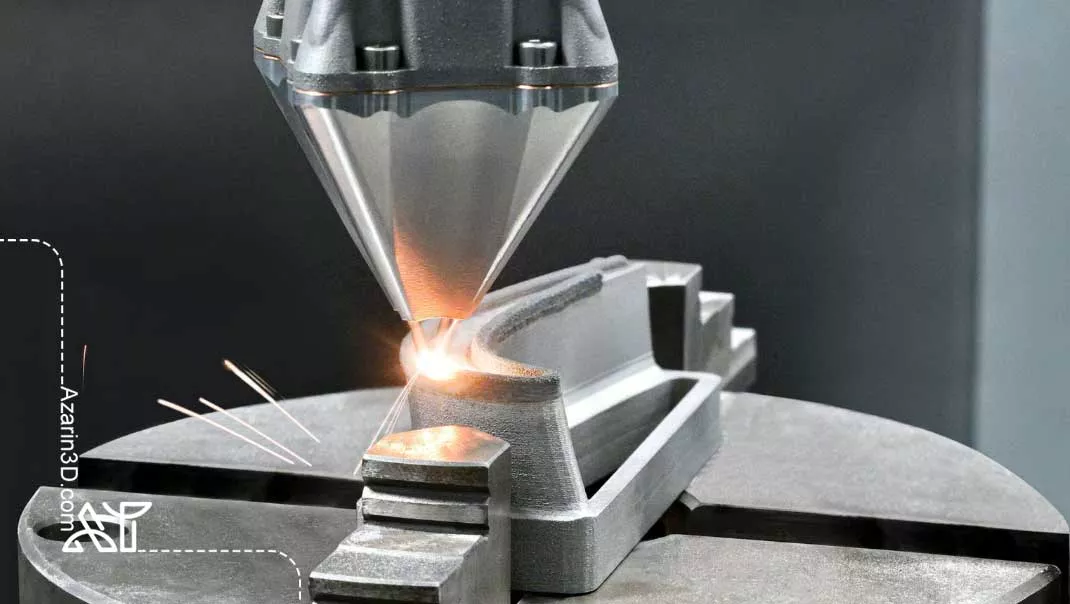

اسپری سرد یک فناوری تولید است که پودرهای فلزی را با سرعت فراصوت بر سطح میپاشد و بدون ذوب شدن، آنها را به هم میچسباند. این روش تقریباً هیچ تنش حرارتی ایجاد نمیکند. از اوایل دهه 2000، این فناوری به عنوان یک فرآیند پوششدهی استفاده میشد، اما اخیراً چندین شرکت آن را برای تولید افزایشی به کار گرفتهاند، زیرا میتواند فلز را با سرعتی حدود 50 تا 100 برابر سریعتر از پرینترهای فلزی معمولی در هندسههای دقیق تا چند سانتیمتر لایهگذاری کند.

در تولید افزایشی، اسپری سرد برای ساخت سریع قطعات یدکی فلزی و تعمیر یا بازسازی قطعات فلزی در محل (مانند تجهیزات نظامی یا ماشینآلات صنعت نفت و گاز) استفاده میشود و میتواند میلیونها دلار در هزینه تولید مجدد و توقف کار صرفهجویی کند. در برخی موارد، قطعات تعمیرشده حتی از نمونه اصلی نیز بهتر هستند.

در صنعت هوافضا، این فناوری برای ساخت قطعات پیچیده موشک از مس خالص و دیگر مواد، تنها در عرض چند ساعت (به جای چند هفته) و با هزینه بسیار کمتر به کار میرود. این نوع از فناوری اسپری سرد، تولید افزایشی اسپری سرد (CSAM) نامیده میشود.

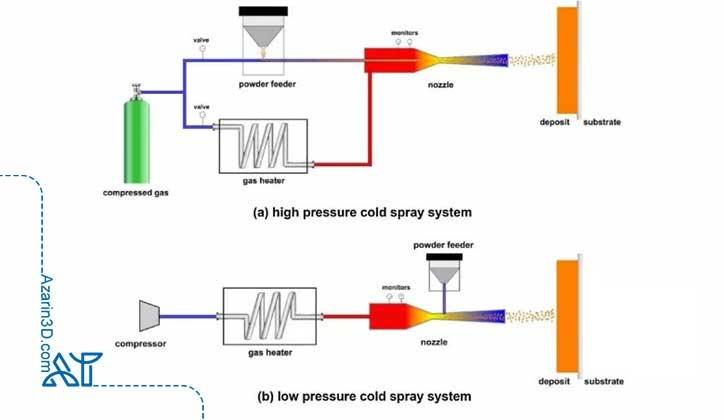

این فناوری که ریشه آن به تحقیقات دانشمندان روس در دهه 1980 برمیگردد، به این صورت عمل میکند که پودر فلز به درون یک نازل موشکی تزریق میشود که گازهای فشرده (هوا، نیتروژن یا هلیوم) را با سرعت فراصوت عبور میدهد.

نام "اسپری سرد" از اینجا میآید که ذرات فلزی ذوب نمیشوند، بلکه با پدیدهای به نام تغییر شکل پلاستیک به سطح فلز برخورد کرده و به آن میچسبند. این فرآیند باعث ایجاد پیوند متالورژیکی و قفلشدگی مکانیکی میشود. چون این روش در حالت جامد انجام میشود، مشکلاتی مانند تخلخل، ترک گرم یا اکسیداسیون که در فناوریهای ذوبی رایج هستند، وجود ندارد. همچنین، برخلاف برخی روشهای دیگر، نیازی به عملیات حرارتی پس از ساخت نیست.

حرکت نازل یا قطعه در حال ساخت (یا هر دو) با ماشینآلات رباتیک کنترل میشود. از آنجایی که اسپری سرد میتواند بدون اتلاف مواد و با مصرف انرژی کم و بدون انتشار دود انجام شود، این فناوری یک گزینه پایدار و دوستدار محیط زیست است.

محل، نیاز به حملونقل قطعات کاهش یافته و اثرات زیستمحیطی کمتر میشود. در کاربردهای تعمیر، اسپری سرد باعث افزایش عمر قطعات و جلوگیری از دفن آنها در زبالهدانها میشود.

در ماه مه، نیروی هوایی آمریکا با استفاده از دستگاه VRC Raptor از شرکت VRC Metal Systems، بخش «wing fairing slip joint» یک هواپیمای فعال را بازسازی کرد.

به گفته مهندس ارشد تولید افزایشی پایگاه هوایی Ellsworth : «در فرآیند اسپری سرد، از گاز هلیوم استفاده کردیم تا ذرات را با سرعت سه برابر سرعت صوت شتاب دهیم. پس از برخورد، ذرات با بستر یکی شده و پیوند محکمی ایجاد کردند. بدون این روش، تنها راه تعمیر، تعویض کامل قطعه بود که حدود 500 هزار دلار هزینه و 8 هفته زمان نیاز داشت.»

مزایا و معایب چاپ سه بعدی پاشش سرد فلز

چاپ سه بعدی پاشش سرد فلز (Cold Spray) مانند هر فناوری پیشرفته دیگری، در کنار مزایای متعدد، محدودیتهایی هم دارد. درک این نقاط قوت و ضعف به صنایع کمک میکند تا بهترین تصمیم را برای استفاده از این روش در تولید یا تعمیر قطعات فلزی بگیرند. مزایای این فناوری شامل سرعت بسیار بالا، امکان کار با طیف وسیعی از فلزات، عدم نیاز به محیط محافظ، مصرف انرژی کمتر و قابلیت تولید یا تعمیر قطعات در محل است. از سوی دیگر، هزینه بالای تجهیزات، نیاز به عملیات تکمیلی مانند ماشینکاری برای رسیدن به سطح صاف، و محدودیت در تولید هندسههای بسیار پیچیده از جمله چالشهای اصلی این روش محسوب میشوند.

به طور کلی، مزایا بهویژه در حوزههای حساس مانند نظامی و هوافضا به قدری چشمگیر است که چاپ سه بعدی پاشش سرد فلز را به یکی از گزینههای استراتژیک صنایع بزرگ تبدیل کرده، حتی اگر هنوز محدودیتهایی در مسیر تجاریسازی گسترده وجود داشته باشد.

مزایا چاپ سه بعدی پاشش سرد فلز

- تا 100 برابر سریعتر از سایر چاپگرهای فلزی

- قابلیت استفاده با طیف وسیعی از فلزات

- بدون تولید دود یا ضایعات

- قابل حمل و مناسب برای تولید یا تعمیر در محل

- فرآیند حالت جامد بدون مشکلاتی مثل تاببرداشتن یا ترک خوردن

- تولید مواد با چگالی بالا و بدون اکسیداسیون

- امکان جاسازی سنسورها یا مدارهای الکترونیکی در قطعه حین ساخت

- عدم نیاز به محیط ویژه (مانند خلا یا گاز محافظ)

- قابلیت اتصال فلزات مختلف یا حتی ترکیب فلز با سرامیک و پلاستیک

معایب چاپ سه بعدی پاشش سرد فلز

- قیمت بالا و عرضه محدود دستگاهها

- نیاز به فرآیند ماشینکاری ثانویه برای صافکردن سطح و ایجاد لبههای تیز

- روشهای ارزانتر با هوای معمولی فقط برای فلزات نرم مناسباند (مثل مس یا آلومینیوم)؛ فلزات سختتر (مثل فولاد یا تیتانیوم) نیاز به هلیوم یا نیتروژن دارند که هزینه را بالا میبرد

- محدودیت در شکلهای قابل چاپ به دلیل فیزیک فرآیند

- در حال حاضر بیشترین استفاده در بخش دفاعی است و کاربرد صنعتی خصوصی محدود دارد.

فلزات مورد استفاده در اسپری سرد

فناوری CSAM امکان اتصال فلزات ناسازگار از نظر متالورژیکی را فراهم میکند و میتوان در یک قطعه، ترکیبهای متنوعی از مواد را چاپ کرد.

فلزات قابل استفاده شامل:

- تیتانیوم

- مس

- فولاد

- آلومینیوم

- نیکل

- طلا

- نقره

- پلاتین

- نیوبیوم

- تانتالوم

- زیرکونیوم

چه کسانی از چاپ سه بعدی پاشش سرد فلز استفاده میکنند؟

صنایع نظامی، هوافضا و خودروسازی از پیشگامان استفاده از چاپ سه بعدی پاشش سرد فلز هستند تا قطعات پیچیده و یدکی را سریعتر و با هزینه کمتر تولید یا تعمیر کنند. همچنین شرکتهای تحقیقاتی و مراکز صنعتی در حال گسترش کاربرد این فناوری در تولیدات تخصصی و پروژههای نوآورانه هستند.

تعمیر فلزات با اسپری سرد

از سال 2012، ارتش ایالات متحده از فناوری اسپری سرد – با همکاری شرکتهایی مانند VRC Metal Systems – برای تعمیر قطعات هواپیما مانند پوستههای منیزیمی جعبهدنده و قطعات آلومینیومی استفاده کرده است. این کار عمر تجهیزاتی مانند هلیکوپتر AH-64 آپاچی و بمبافکن B1-B را افزایش داده و آنها را از اسقاط شدن نجات داده است که در نتیجه صرفهجویی مالی قابل توجهی برای ارتش به همراه داشته است.

«اسپری سرد یک فناوری نوظهور است که به ارتش اجازه میدهد قطعات فرسودهای را که قبلاً با قطعات جدید جایگزین میشدند، بازیابی کند. این فناوری جدید هزینه چرخه عمر را کاهش داده و دسترسی به سامانهها را بهبود میبخشد.» این را Gehn Ferguson ، مهندس مواد ارتش آمریکا که روی تعمیر پایههای گرانقیمت برجک اسلحه خودروی زرهی M2 Bradley با اسپری سرد تحقیق کرده، میگوید.

هزینه یک پایه اسلحه جدید بیش از 25 هزار دلار است، اما طبق تحقیقات ارتش، تعمیر آن با اسپری سرد حدود 100 دلار خرج دارد. علاوه بر این، فرآیند اسپری سرد آمادگی رزمی را افزایش داده، زمان از کار افتادن یک Bradley را کاهش میدهد و فشار بر زنجیره تأمین را کم میکند، زیرا نیاز به ذخیرهسازی پایههای جدید کاهش مییابد.

ارتش استرالیا نیز به اسپری سرد علاقهمند شده است. در سال 2020، شرکت چاپگر سهبعدی Spee3D یک مطالعه میدانی انجام داد که در آن سربازان استرالیایی را برای استفاده از فناوری چاپ سهبعدی اسپری سرد در محیط عملیاتی آموزش داد. چاپگرهای این شرکت بر روی کامیونهای ارتش نصب شده و به مناطق بیابانی منتقل شدند. این چاپگرها موفق شدند در شرایط سخت محیطی شامل گرمای 40 درجه سانتیگراد، رطوبت 90 درصد، گرد و غبار فراوان و طوفان کار کنند.

آزمایش Spee3D نشان داد که واحدهای نظامی میتوانند با استفاده از چاپ سهبعدی اسپری سرد، در میدان عمل خودکفا باشند. برای نمونه، تیم توانست یک جغجغه برنزی-آلومینیومی 2 کیلوگرمی مورد نیاز برای کار با مسلسل خودروی زرهی سبک استرالیا را تنها در 60 دقیقه و با هزینه 100 دلار آمریکا بسازد. همچنین، یک لولا از برنز-آلومینیوم که برای کار ایمن پمپ دستی سوخت ضروری است، در 10 دقیقه و با هزینه حدود 35 دلار چاپ شد.

نازلهای موشک و محفظههای احتراق تحت فشارهای شدید قرار دارند و تولید آنها با روشهای سنتی دشوار و پرهزینه است. شرکت Spee3D یک لاینر نازل مسی موشک به وزن 17.9 کیلوگرم را با چاپگر WarpSpee3D در کمی بیش از سه ساعت و با هزینه 716 دلار چاپ کرد. در روشهای سنتی، ساخت این قطعه 6 ماه زمان برده و دهها هزار دلار هزینه داشت.

ناسا نیز اخیراً در مرکز پرواز فضایی مارشال، یک محفظه پیشران دوجهزیی ساختهشده با اسپری سرد را با موفقیت آزمایش کرد. «آزمایش محفظه ALPACA بسیار خوب پیش رفت و یک قابلیت فناورانه جدید را برای ناسا و شرکای صنعتی نشان داد.» این را Thomas W. Teasley ، مهندس ناسا، بیان کرد.

یک ارتوگرید هوافضایی نوعی ساختار شبکهای است که از پوسته فضاپیما پشتیبانی میکند. شرکت آلمانی Impact Innovations توانست ارتوگریدهایی با چندین سانتیمتر ارتفاع را به صورت افزایشی و بدون هدر دادن آلیاژ آلومینیوم گرانقیمت بسازد.

آینده چاپ سه بعدی پاشش سرد فلز در صنایع مختلف

با وجود علاقه گسترده، بهویژه از سوی بخش نظامی، چاپ سهبعدی اسپری سرد هنوز در مراحل ابتدایی خود قرار دارد. بدون شک، بسیاری از کاربردهای آن هنوز کشف نشدهاند. اما قابلیت حمل، چندمنظوره بودن و صرفهجویی اقتصادی تضمین میکند که در سالهای آینده در بسیاری از حوزهها مورد استفاده قرار گیرد.

آینده اسپری سرد به عنوان یک فرآیند تولید افزایشی، به حل محدودیتهای کنترل دقیق شکل هندسی رسوبات وابسته است؛ یعنی CSAM هنوز قادر به ایجاد جزئیات ظریف و هندسههای پیچیده مثل برخی روشهای دیگر AM نیست. یکی از حوزههای اثرگذاری آینده، پایداری محیطزیست خواهد بود. یک مقاله پژوهشی اخیر نتیجهگیری کرده است که این فناوری «پتانسیل تغییر آینده دنیای تولید را با مزایای پایدار چشمگیر دارد.»

پروژههای تحقیقاتی ارتش آمریکا، کاربردهای آینده اسپری سرد را در حوزههایی مانند الکترونیک، خودروسازی و انرژی هستهای پیشبینی کردهاند و دانشمندان در حال بررسی روشهایی برای کاهش هزینهها از طریق استفاده از سامانه شتابدهنده مایع به جای گاز هستند.

یکی دیگر از راههای بالقوه کاهش هزینه، یافتن منبع ارزانتر گازهای شتابدهنده مؤثر، مانند هلیوم است. Byron Kennedy ، بنیانگذار Spee3D، حتی به استخراج تئوریک هلیوم از ماه یا مکانهای فرازمینی اشاره میکند: «اگر بتوانیم در فضا منبعی از هلیوم پیدا کنیم، اسپری سرد بهتر و بهتر میشود.»

و البته با گسترش اکتشافات فضایی، اسپری سرد میتواند نقش مهمی ایفا کند. مثلاً اگر در سفر به مریخ، قطعات سفینه خراب شود، داشتن یک چاپگر اسپری سرد میتواند برای تولید ایمن و سریع قطعات جایگزین حیاتی باشد. اینها فعلاً در حد گمانهزنی است. اما آنچه مسلم است، این است که اسپری سرد در حال ایجاد امکانهای نوین در تولید فلزات است و باید در سالهای آینده آن را زیر نظر داشت.

دستگاه های سه بعدی پاشش سرد فلز (Cold Spray Printers)

پرینترهای سه بعدی پاشش سرد فلز، دستگاههایی هستند که فلزات را بدون ذوب شدن و با سرعت بالا لایهگذاری میکنند تا قطعات پیچیده و با چگالی بالا تولید شود. این پرینترها در صنایع نظامی، هوافضا و تحقیقاتی برای تولید سریع، تعمیر قطعات و ساخت نمونههای سفارشی کاربرد دارند.

Impact Innovations و سیستم EvoCSII

مقر این شرکت در آلمان است و دهههاست که در زمینه تجهیزات اسپری سرد فشار بالا تخصص دارد. امسال آنها سیستم اسپری سرد EvoCSII را معرفی کردند که بهعنوان یک راهکار «وصل کن و استفاده کن» برای تولید قطعات تکی و تولیدات سری عرضه میشود. تفنگ اسپری کوچکتر با نام EvoCSII 5/8 برای پاشش مواد با نقطه ذوب پایین مانند مس خالص، روی، آلومینیوم، نیکل و آلیاژهای آنها مناسب است. نسخه بزرگتر یعنی Impact Cold Spray Gun EvoCSII 6/11 قادر به پاشش سایر فلزات کمتر نرمپذیر مانند فولاد ضدزنگ، منیزیم، اینکونل، تیتانیوم و ترکیبات پایه کاربید نیز هست.

چاپگرهای Cold Spray شرکت Spee3D

شرکت استرالیایی Spee3D فناوری ثبتشده اسپری سرد خود را «تولید افزایشی رسوب فراصوت سهبعد (SP3D) مینامد. این شرکت دو چاپگر LightSpee3D و WarpSpee3D را به همراه Spee3Dcell ارائه میدهد که شامل یک چاپگر، یک کوره عملیات حرارتی و یک دستگاه فرز CNC سهمحوره است. اخیراً Spee3D از دولت استرالیا کمکهزینهای دریافت کرده است تا با استفاده از فناوری اسپری سرد خود، موتورهای موشک فلزی سهبعدی چاپشده را برای صنعت نوپای فضایی استرالیا تولید کند.

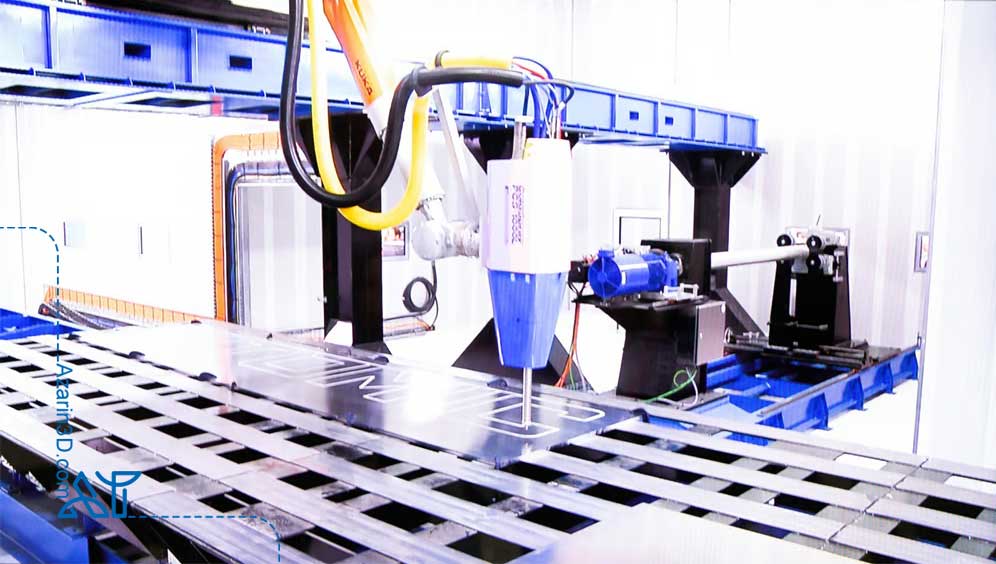

فناوری Kinetic Fusion شرکت Titomic

شرکت استرالیایی Titomic نیز راهکارهای سفارشی و آماده برای چاپ سهبعدی را برای طیف وسیعی از تولید و تحقیق ارائه میدهد. این شرکت فناوری اسپری سرد خود را «Kinetic Fusion» نامگذاری کرده و آن را در پرینترهای فلزی TKF 9000 و TKF 1000 عرضه میکند.

TKF 9000 یک خط تولید رباتیک خودکار و سفارشی است که توانایی تولید افزایشی قطعات سازهای باربر و پوششهای سطحی خاص را بهصورت درخواستی دارد. مدل کوچکتر TKF 1000 یک سیستم ماژولار تولید افزایشی است که برای تولیدات کم تا متوسط در صنعت، دانشگاهها و مراکز تحقیقاتی طراحی شده است. این سیستم آماده، امکان تولید سریع و انعطافپذیر، نمونهسازی، ساخت قطعات سفارشی و تولید آزمایشی پیش از تولید انبوه را فراهم میکند.

مانند Spee3D، شرکت Titomic نیز از دولت استرالیا بودجهای برای توسعه کاربردهای اسپری سرد در هوافضا دریافت کرده است. در این پروژه، هدف تولید و تجاریسازی قطعات تیتانیومی کمکربن برای فضاپیما و مواد لایهای جهت محافظت بیشتر در برابر تابش در فضا است.

دستگاه های VRC Metal Systems برای چاپ سه بعدی پاشش سرد فلز

شرکت آمریکایی VRC Metal Systems در ابتدا سیستمی برای تعمیر تسلیحات وزارت دفاع ایالات متحده توسعه داد که قابلیت حمل و کاربری دستی از ویژگیهای اصلی طراحی آن بود. از آن زمان، این شرکت سیستمهای تجاری و راهکارهای کامل اسپری سرد، شامل روشهای افزایشی و کاهشی را توسعه داده و همچنان در حال همکاری نزدیک با وزارت دفاع آمریکا برای توسعه راهکارهای اسپری سرد و تولید پیشرفته است.

VRC Metal Systems راهکارهای سفارشی برای پرینترهای سهبعدی اسپری سرد و هیبریدی (ترکیب تولید افزایشی و کاهشی) ارائه میدهد و همچنین مدلهای آماده مانند Gen III و VCR Raptor را عرضه میکند. هر دو مدل، سیستمهای قابل حمل اسپری سرد با اپلیکاتور دستی یا رباتیک هستند که میتوانند از راه دور نیز کار کنند.

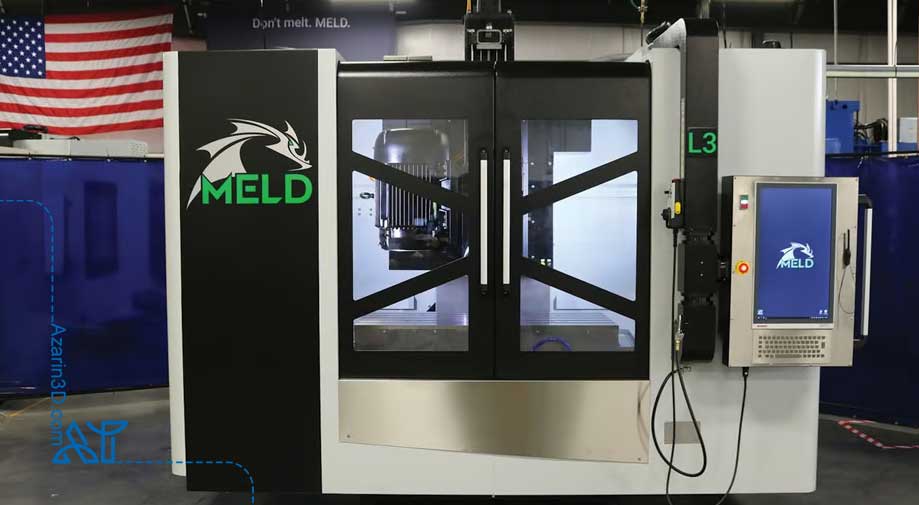

فناوری حالت جامد Meld Manufacturing و شباهت آن با Cold Spray

شرکت آمریکایی Meld Manufacturing از نظر فنی از فناوری اسپری سرد استفاده نمیکند، اما به دلیل شباهتهای کاربردی با آن در اینجا ذکر میشود. مانند اسپری سرد، فناوری Meld یک فرآیند حالت جامد است (یعنی فلز به نقطه ذوب نمیرسد) و قابلیتهای گستردهای شامل تولید افزایشی، پوششدهی، تعمیر قطعات، اتصال فلزات و ساخت سفارشی قطعات فلزی را ارائه میدهد. این فناوری از فلزات آماده موجود در بازار، به شکل جامد یا پودر، برای تولید قطعات کاملاً متراکم استفاده میکند و با اعمال فشار بالا و اصطکاک، فلز را شکلپذیر میکند. فرآیند حالت جامد چاپ سهبعدی Meld توسط برنامه تحقیقاتی ملی کشتیسازی انتخاب شد تا زمان تحویل قطعات و بهرهوری در ساخت قطعات بزرگ فولادی را بهبود بخشد.

نتیجهگیری: آینده روشن چاپ سه بعدی پاشش سرد فلز

چاپ سه بعدی پاشش سرد فلز (Cold Spray) امروز بهعنوان یکی از پیشرفتهترین روشهای تولید افزایشی شناخته میشود که توانسته محدودیتهای روشهای ذوبی سنتی را کنار بزند. این فناوری با سرعت بسیار بالا، مصرف انرژی کم و امکان تعمیر یا تولید قطعات در محل، ارزش اقتصادی چشمگیری برای صنایع نظامی، هوافضا، خودروسازی و انرژی ایجاد کرده است.

هرچند چالشهایی مانند هزینه بالای تجهیزات و محدودیت در تولید هندسههای پیچیده هنوز وجود دارد، اما تحقیقات گسترده و سرمایهگذاریهای بینالمللی نشان میدهد که Cold Spray در سالهای آینده نقشی کلیدی در آینده صنعت فلزات خواهد داشت. این فناوری نه تنها به کاهش هزینهها و افزایش بهرهوری کمک میکند، بلکه با ماهیت حالت جامد و دوستدار محیط زیست خود، گامی مهم در جهت پایداری صنعتی نیز به شمار میرود.

به همین دلیل، میتوان گفت چاپ سه بعدی پاشش سرد فلز مسیری تازه در دنیای تولید و تعمیرات صنعتی باز کرده است؛ مسیری که میتواند آینده صنایع فلزی را متحول کند.