روش رسوب دهی انرژی مستقیم چیست؟ آشنایی با اصول و دسته بندی DED

روش رسوبدهی انرژی مستقیم (DED) یکی از پیشرفتهترین فناوری پرینتهای سهبعدی فلزات است که بهطور گسترده برای تعمیر، بازسازی و حتی تولید قطعات صنعتی جدید به کار میرود. این روش، با استفاده از یک منبع انرژی متمرکز مانند لیزر یا پلاسما، ماده فلزی را بهصورت موضعی ذوب کرده و لایهبهلایه روی سطح قطعه قرار میدهد. انعطافپذیری بالا، امکان بازسازی در محل و کاربرد در صنایع حیاتی مانند هوافضا، دریایی و انرژی، باعث شده DED به یکی از گزینههای اصلی در بازتولید افزایشی تبدیل شود.

روش رسوبدهی انرژی مستقیم DED چیست؟

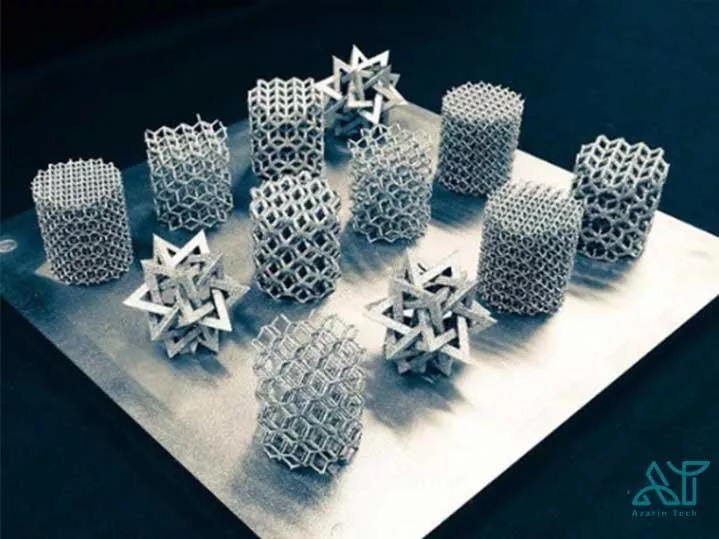

رسوبدهی انرژی مستقیم (Direct Energy Deposition – DED) یکی از فناوریهای پیشرفته و دقیق در حوزه ساخت افزایشی فلزات است که در آن ماده اولیه (بهصورت پودر یا سیم فلزی) به کمک منبع انرژی متمرکز مانند لیزر، پلاسما یا پرتو الکترونی در نقطه موردنظر ذوب شده و همزمان بهصورت لایهبهلایه روی سطح قطعه هدف رسوب میکند. این فرآیند انعطافپذیر، امکان تولید قطعات پیچیده، تعمیر سطوح آسیبدیده، ساخت موضعی آلیاژها و حتی تقویت سطوح را فراهم میکند. DED بهویژه در صنایع پیشرفته مانند هوافضا، انرژی، نفت و گاز و تجهیزات پزشکی جایگاه ویژهای دارد؛ چراکه توانایی بالایی در کنترل ترکیب مواد، دقت ساخت، کاهش ضایعات، و استفاده بهینه از فلزات گرانقیمت مانند تیتانیوم، اینکونل و کبالتکروم دارد. این فناوری نسبت به روشهایی مانند پرینتر لیزری SLM یا مدل EBM در زمینههایی مثل تعمیر قطعات مستهلک یا بازسازی مهندسی معکوس، کارآمدتر عمل میکند و با ترکیبپذیری بالا با سیستمهای CNC، انعطاف و دقت فوقالعادهای ارائه میدهد.

اصول اولیه روش رسوبدهی انرژی مستقیم (DED)

فناوری DED (Direct Energy Deposition) یکی از روشهای پیشرفته پرینت سهبعدی فلزات است که به دلیل دقت بالا، امکان ترمیم قطعات، و قابلیت استفاده از آلیاژهای خاص، جایگاه ویژهای در صنایع هوافضا، پزشکی و انرژی پیدا کرده است. در ادامه با مهمترین اصول و ویژگیهای این روش آشنا میشوید:

منبع انرژی متمرکز

در روش DED از منبعی پرقدرت مانند لیزر، پرتو الکترونی یا پلاسما استفاده میشود تا یک نقطه ذوب کنترلشده روی سطح بستر ایجاد شود. این ناحیه بهصورت موضعی گرم شده و زمینه رسوب ماده اولیه فراهم میگردد.

تغذیه مداوم ماده اولیه

ماده اولیه معمولاً به شکل پودر فلزی یا سیم فلزی وارد ناحیه ذوب میشود. با حرکت همزمان نازل و منبع انرژی، این ماده ذوب شده و بهصورت یکنواخت روی سطح قطعه رسوب میکند.

هماهنگی کامل با سیستم حرکتی

در این فناوری، از سیستمهای CNC چندمحوره یا بازوهای رباتیک برای هدایت دقیق نازل در جهات مختلف استفاده میشود. این هماهنگی امکان ساخت اشکال پیچیده را بهصورت لایهلایه فراهم میسازد.

کنترل دقیق دمای منطقه ذوب

پایداری حرارتی در منطقه ذوب، یکی از عوامل کلیدی موفقیت روش رسوب دهی انرژی مستقیم است. با کمک سنسورهای حرارتی و سیستمهای کنترل هوشمند، دمای منطقه ذوب بهصورت لحظهای پایش و تنظیم میشود تا از بروز ترک یا اعوجاج جلوگیری شود.

پایداری نرخ تغذیه ماده

برای رسیدن به کیفیت سطح مناسب و ضخامت یکنواخت لایهها، نرخ تغذیه پودر یا سیم باید با سرعت نازل و توان منبع انرژی هماهنگ باشد. کوچکترین ناهماهنگی میتواند موجب نقص در ساختار شود.

قابلیت استفاده از آلیاژهای خاص

DED با بسیاری از فلزات و آلیاژهای صنعتی از جمله تیتانیوم (Ti6Al4V)، اینکونل 625، و فولادهای زنگنزن سازگاری دارد. این ویژگی آن را به گزینهای مناسب برای صنایع با شرایط تنش بالا تبدیل میکند.

حذف قالبسازی و ابزار میانی

قطعات در روش رسوبدهی انرژی مستقیم DED مستقیماً از مدل سهبعدی CAD ساخته میشوند. بنابراین، نیاز به قالبسازی، ابزارهای میانی یا ماشینکاری گسترده کاهش مییابد، که باعث صرفهجویی در زمان و هزینه تولید میشود.

امکان بازسازی و تعمیر قطعات

یکی از مزایای بارز این فناوری، توانایی در بازسازی قطعات آسیبدیده یا فرسوده است. این ویژگی بهخصوص در صنایع هوافضا، نفت و گاز، و انرژیهای پیشرفته کاربرد گسترده دارد.

دقت بالای ساخت

رسوبدهی انرژی مستقیم DED قادر است قطعات فلزی را با دقت ابعادی بین ۵۰ تا ۲۵۰ میکرون تولید کند. این دقت بالا برای تولید قطعات دقیق، نظیر اجزای توربین یا ایمپلنتهای پزشکی بسیار حیاتی است.

پایش و اصلاح در لحظه

بسیاری از سیستمهای رسوبدهی انرژی مستقیم پیشرفته به فناوری پایش لحظهای (in-situ monitoring) مجهز هستند. این سامانهها با استفاده از بینایی ماشین، لیزر پروفایلر یا حسگرهای نوری، فرآیند را نظارت کرده و در صورت لزوم، بهصورت خودکار اصلاحات لازم را اعمال میکنند.

زیرشاخههای اصلی روش رسوبدهی انرژی مستقیم (DED)

-

DED با لیزر (L-DED)

-

DED با پرتو الکترونی (E-DED)

-

DED با قوس الکتریکی

-

DED اصطکاکی (Friction DED)

-

DED مذاب (Molten DED)

-

اسپری سرد (Cold Spray)

هر یک از این روشها بر پایه نوع خاصی از انرژی کار میکنند (مانند لیزر، قوس الکتریکی، گرمای اصطکاکی یا پرتو الکترونی) و ماده اولیه آنها ممکن است پودر یا سیم فلزی باشد.

تفاوت روشهای DED از نظر منبع انرژی و نوع ماده اولیه

فناوری رسوبدهی انرژی مستقیم (DED) یک خانواده گسترده از روشهای چاپ سهبعدی فلزات است که همگی بر پایه ذوب موضعی ماده اولیه و ساخت قطعه بهصورت لایهبهلایه عمل میکنند. با این حال، تفاوتهای مهمی در نوع منبع انرژی و شکل ماده اولیه در میان زیرشاخههای مختلف رسوبدهی انرژی مستقیم DED وجود دارد که بر کیفیت، دقت، سرعت ساخت و هزینه نهایی تأثیر زیادی میگذارند.

تفاوت در منبع انرژی مورد استفاده در فناوری DED

-

DED لیزری

در این روش از لیزرهای پرتوان مانند لیزر فیبری یا CO₂ برای ذوب ماده اولیه استفاده میشود. تمرکز بالای انرژی، دقت بالاتر و منطقه ذوب محدود باعث کنترل دقیقتر فرآیند میشود. این نوع رسوبدهی انرژی مستقیم برای آلیاژهای خاص و قطعاتی با جزئیات بالا کاربرد زیادی دارد. -

DED پلاسما

این روش از قوس پلاسما برای ذوب استفاده میکند. اگرچه تمرکز انرژی در آن کمتر از لیزر است، اما برای ساخت قطعات بزرگتر با سرعت بالا گزینهای اقتصادیتر محسوب میشود. هزینه تجهیزات نیز معمولاً پایینتر است. -

DED قوس الکتریکی (Arc DED)

در این روش از قوس الکتریکی بین الکترود و قطعه برای ایجاد حرارت استفاده میشود. این فناوری سادهتر و مقرونبهصرفهتر از لیزر و پلاسماست، اما منطقه ذوب بزرگتری دارد که ممکن است دقت را کاهش دهد. برای پرینت فلزاتی مانند فولاد و آلیاژهای پایه آهن مناسب است.

با توجه به تفاوت در نوع منبع انرژی، هر زیرشاخه رسوبدهی انرژی مستقیم (DED) مزایا و محدودیتهای خاص خود را دارد؛ انتخاب مناسب، بستگی به جنس ماده، اندازه قطعه و کاربرد نهایی دارد.

تفاوت در نوع ماده اولیه در فرآیند DED

-

DED با پودر فلزی (Powder-fed DED)

در این روش، پودر فلزی از طریق نازل وارد منطقه ذوب شده و لایهها را شکل میدهد. کنترل دقیق روی ترکیب شیمیایی، ساختار ریز و امکان چاپ چندمادهای از مزایای این نوع رسوبدهی انرژی مستقیم است. معمولاً در کنار لیزر یا پلاسما استفاده میشود و برای قطعات دقیقتر مناسب است. -

DED با سیم فلزی (Wire-fed DED)

در این روش، سیم فلزی مستقیماً به منطقه ذوب هدایت شده و لایهها را تشکیل میدهد. سرعت ساخت بالا، هزینه کمتر و کارایی بالا در تولید قطعات بزرگ یا بازسازی قطعات آسیبدیده از ویژگیهای کلیدی آن است. این روش معمولاً با قوس الکتریکی یا پرتو الکترونی ترکیب میشود.

نامهای تجاری مختلف برای روش رسوب دهی انرژی مستقیم DED

تولیدکنندگان چاپگرهای صنعتی، برای فناوریهای مبتنی بر DED لیزری پودری از نامهای تجاری متفاوتی استفاده کردهاند، از جمله:

-

رسوبدهی فلز هدایتشده (DMD)

-

رسوبدهی مستقیم لیزری (DLD)

-

رسوبدهی ماده لیزری فوقسریع (EHLA)

-

رسوبدهی پودر لیزری (LPD)

-

جوشکاری ذوب پودری با لیزر (LPPW)

-

رسوبدهی انرژی لیزری پودری (LP رسوبدهی انرژی مستقیم)

این تنوع اسمی ممکن است باعث سردرگمی کاربران شود، در حالی که اصول کلی این روشها مشترک است.

نکته مهم: ترکیب مفاهیم در نامگذاری

در بسیاری از منابع فنی و صنعتی، از اصطلاحاتی مانند «DED سیمی» یا «DED پودری» استفاده میشود، بیآنکه نوع منبع انرژی مشخص شده باشد. این موضوع ممکن است در تحلیل خواص نهایی قطعه، کیفیت سطح و کنترل فرآیند، ابهام ایجاد کند. بنابراین هنگام بررسی یا انتخاب فناوری، لازم است هر دو بُعد منبع انرژی و ماده اولیه بهطور دقیق مد نظر قرار گیرند

دستهبندی روش رسوب دهی انرژی مستقیم

فرآیند رسوبدهی انرژی مستقیم (Directed Energy Deposition - DED) بهعنوان یکی از فناوریهای پیشرفته پرینت سهبعدی فلزی، در مسیر عملکرد خود به دو عامل کلیدی وابسته است: منبع انرژی و نوع ماده اولیه. شناخت این دستهبندیها برای انتخاب روش مناسب، تحلیل کیفیت قطعه و درک محدودیتهای فنی بسیار مهم است.

دستهبندی DED بر اساس منبع انرژی

در فرآیند رسوب دهی انرژی مستقیم DED، ماده اولیه باید با دقت و قدرت کافی ذوب شود تا بهصورت لایهای بر روی سطح قطعه یا بستر افزوده گردد. این ذوب معمولاً از طریق یکی از منابع انرژی زیر انجام میگیرد:

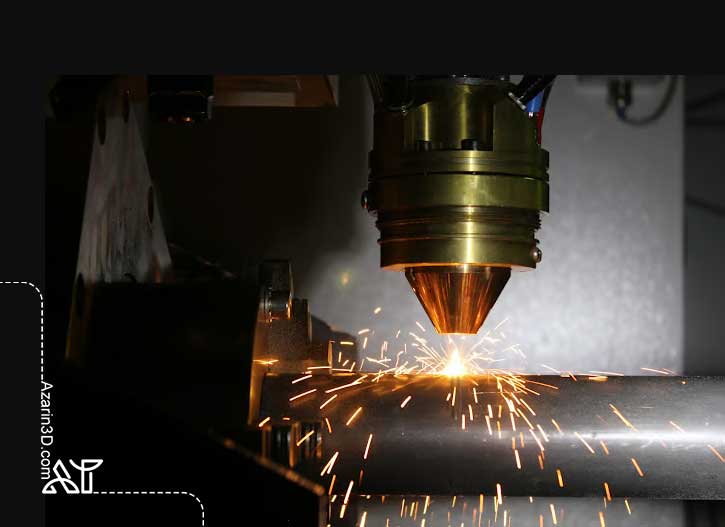

DED با لیزر (Laser-DED)

در این روش، یک پرتو لیزر پرقدرت مستقیماً به ناحیه رسوبدهی تابیده میشود و پودر یا سیم فلزی را ذوب میکند. دقت بالا و تمرکز حرارتی کنترلشده، از ویژگیهای این سیستم است.

DED با قوس الکتریکی (Arc-DED)

این نوع، از قوس الکتریکی بین یک الکترود و قطعهکار بهعنوان منبع حرارت استفاده میکند. هزینه پایینتر و نرخ رسوب بالاتر، از مزایای آن به شمار میرود، هرچند دقت آن نسبت به لیزر کمتر است.

DED با پرتو الکترونی (EB-DED)

در این روش، پرتو الکترونی در محیط خلأ به قطعه تابیده میشود. این فناوری بیشتر برای قطعات با آلیاژهای خاص در صنایع هوافضا استفاده میشود و نیاز به تجهیزات خاص خلأ دارد.

دستهبندی DED بر اساس نوع ماده اولیه

علاوه بر منبع انرژی، نحوهی تغذیه ماده اولیه نیز تأثیر زیادی در عملکرد، دقت و نرخ ساخت دارد. ماده اولیه در فرآیند DED معمولاً به دو صورت استفاده میشود:

DED با تغذیه پودری (Powder-fed DED)

در این حالت، پودر فلزی از طریق نازلهایی بهطور همزمان با تابش انرژی به منطقه ساخت منتقل میشود. کنترل دقیق ترکیب و امکان تغییر آلیاژ در حین ساخت از ویژگیهای مهم آن است.

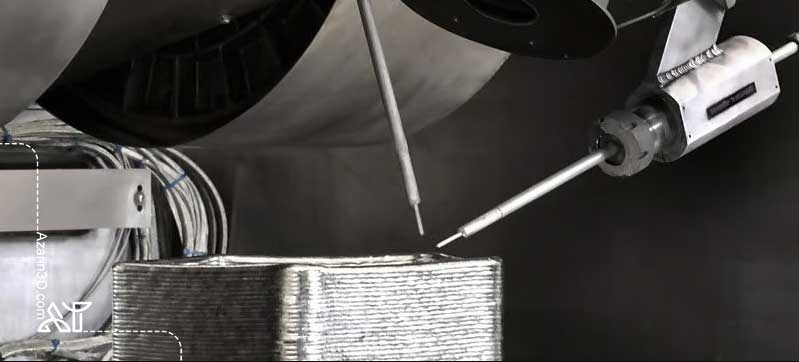

DED با تغذیه سیمی (Wire-fed DED)

در این روش، یک سیم فلزی بهصورت پیوسته به داخل منطقه ذوب هدایت میشود. این فناوری معمولاً در ساخت قطعات حجیم، با نرخ رسوب بالا و بازدهی بالا مورد استفاده قرار میگیرد. به دلیل کاهش پاشش مواد، بهرهوری آن بیشتر از روش پودری است.

رسوبدهی انرژی لیزری (Laser DED)

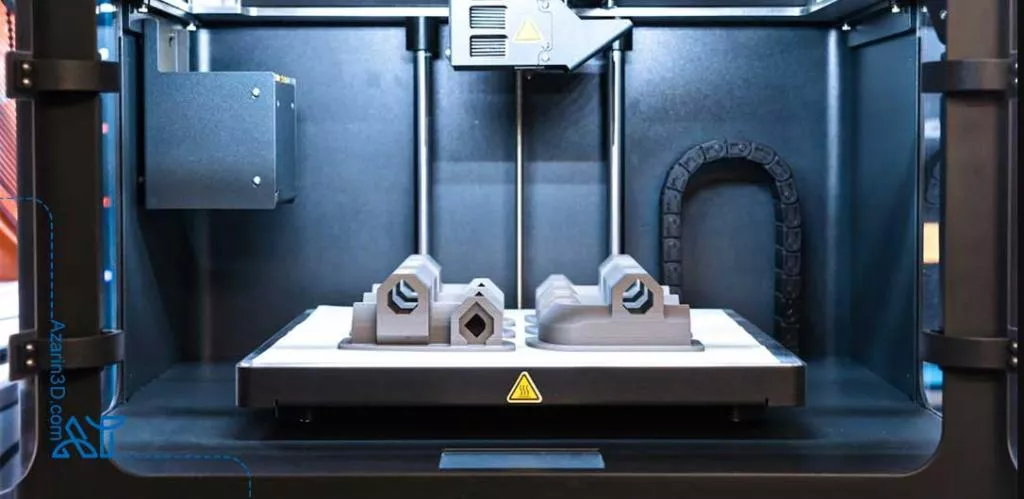

رسوبدهی انرژی لیزری (Laser DED یا L-DED) یکی از رایجترین روشهای رسوبگذاری انرژی هدایتشده است که در آن، ماده فلزی به شکل پودر یا سیم از طریق یک یا چند نازل به ناحیه ذوب هدایت میشود و لیزر پرقدرت آن را به صورت لایهبهلایه روی قطعه یا سکوی ساخت مینشاند. نتیجه، ساخت یک جسم فلزی سهبعدی با شکلگیری تدریجی است.

L-DED پودری و سیمی؛ تفاوتها و شباهتها

دستگاههای رسوبدهی انرژی مستقیم L-DED ممکن است از پودر فلزی یا سیم فلزی بهعنوان ماده اولیه استفاده کنند. در حالی که ساختار کلی و مکانیسم عملکرد آنها مشابه است، تفاوتهایی در هزینه، دقت، نرخ رسوبدهی و کاربردها وجود دارد. بهطور کلی، استفاده از سیم منجر به کاهش هزینه میشود و برای برخی صنایع گزینه اقتصادیتری محسوب میشود.

مقایسه سرعت ساخت و کیفیت سطح در L-DED

یکی از مزایای L-DED، سرعت ساخت بالاتر نسبت به فناوری Powder Bed Fusion است. با این حال، این سرعت بیشتر به قیمت کاهش نسبی کیفیت سطح و دقت هندسی تمام میشود. به همین دلیل، قطعات ساختهشده با L-DED معمولاً نیازمند ماشینکاری نهایی با CNC هستند تا به ابعاد و کیفیت سطح مورد نظر برسند. این فرآیند برای تولید قطعاتی با شکل کلی پیچیده، اما نیازمند پرداخت نهایی، بسیار مناسب است؛ زیرا باعث صرفهجویی در مواد و زمان تولید میشود.

کنترل محیط برای جلوگیری از اکسیداسیون

بهدلیل واکنشپذیری برخی فلزات، چاپگرهای L-DED معمولاً در محفظههای بسته با گاز محافظ (مانند آرگون) کار میکنند. در مواردی که از فلزات کمتر حساس استفاده میشود، جریان موضعی گاز محافظ (آرگون یا نیتروژن) نیز کافی است. تیتانیوم، آلیاژهای نیکل و فولادهای ضدزنگ از رایجترین مواد در این روش هستند.

از تعمیرات صنعتی تا ساخت قطعات فضایی

فناوری L-DED نهتنها برای تعمیر قطعات مهم در صنایع هوافضا و خودروسازی مانند تیغههای موتور جت یا دیسکهای ترمز کاربرد دارد، بلکه در ساخت قطعات بزرگمقیاس نیز مورد استفاده قرار میگیرد. برای مثال، ناسا با همکاری شرکت DM3D و دانشگاه آبرن، پوشش نازل ۱۰ فوتی یک موشک را با استفاده از L-DED ساخت. این پروژه بخشی از طرح توسعه فناوریهای تولید سریع در حوزه پیشرانه (RAMPT) بود. دلیل این انتخاب، مقیاسپذیری بالا و عدم محدودیت ابعادی در مقایسه با روشهای مبتنی بر بستر پودری بود.

مزیت اقتصادی استفاده از سیم فلزی

زمانی که L-DED بهجای پودر فلزی، از سیم فلزی جوشکاری استفاده میکند، هزینهها بهطور چشمگیری کاهش مییابد. این روش بهویژه برای سازندگانی که از قبل زیرساخت استفاده از سیم را دارند بسیار مقرونبهصرفه و کارآمد است و موجب گسترش بیشتر کاربردهای این فناوری در تولید صنعتی شده است.

رسوبگذاری انرژی هدایتشده با پرتو الکترونی (Electron Beam DED)

رسوبگذاری انرژی هدایتشده با پرتو الکترونی (Electron Beam DED) که با نام DED الکترونی با سیم فلزی نیز شناخته میشود، یکی از شاخههای خاص فناوری DED است که عملکردی مشابه با نوع لیزری دارد، با این تفاوت که بهجای لیزر، از پرتو الکترونی بهعنوان منبع انرژی استفاده میکند.

در این روش، سیم فلزی بهعنوان ماده اولیه از طریق تغذیهکننده به سمت حوضچه ذوب هدایت میشود. پرتو الکترونی با دمای بسیار بالا، سیم را ذوب کرده و بهصورت لایهبهلایه روی قطعه قرار میدهد تا شکل مورد نظر ایجاد شود.

مزیت کلیدی رسوبگذاری انرژی هدایتشده با پرتو الکترونی در پردازش مواد خاص

پرتو الکترونی قدرت نفوذ بسیار بالایی دارد و میتواند مواد دیرگداز یا واکنشپذیر مانند تیتانیوم، نیکل، کبالت و مس را با کیفیت بالا پردازش کند. به همین دلیل، این فناوری برای ساخت قطعاتی که به استحکام بالا، تخلخل کم و عملکرد مطمئن نیاز دارند، بهویژه در صنعت هوافضا، گزینهای ایدهآل است.

نیاز به محیط خلأ کامل در رسوبگذاری انرژی هدایتشده با پرتو الکترونی

یکی از الزامات فرآیند رسوب دهی انرژی مستقیم DED الکترونی، کار کردن در محیط خلأ کامل است. دلیل این موضوع جلوگیری از تداخل پرتو الکترونی با مولکولهای هواست. هرچه حجم محفظه ساخت بزرگتر باشد، زمان بیشتری برای ایجاد این خلأ نیاز است. همین ویژگی، DED الکترونی را به گزینهای مناسب برای قطعات بزرگ ولی کمتعداد تبدیل میکند.

مقیاسپذیری بالا رسوبگذاری انرژی هدایتشده با پرتو الکترونی با چاپگرهای صنعتی بزرگ

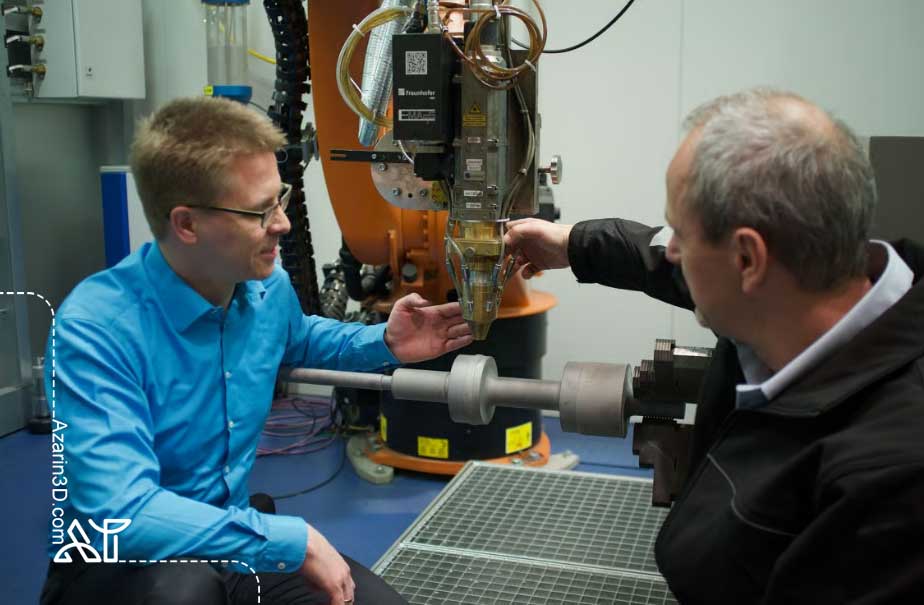

برخلاف فناوریهای بستر پودری که به ابعاد محفظه محدود هستند، در این روش میتوان قطعات بسیار بزرگی تولید کرد. بهعنوان مثال، شرکت Sciaky سیستمهایی را ارائه داده است که قابلیت ساخت قطعات تا طول ۶ متر را دارند و میتوانند تا ۹ کیلوگرم سیم فلزی در ساعت رسوبدهی کنند.

رسوبدهی انرژی قوس الکتریکی (Electric Arc DED)

در روش رسوبدهی انرژی قوس الکتریکی که بهاختصار WAAM (ساخت افزودنی با قوس سیمی) نیز شناخته میشود، از قوس پلاسما یا قوس الکتریکی برای ذوب مستقیم سیم فلزی در محل رسوبدهی استفاده میشود. این فناوری شبیه به جوشکاری قوس الکتریکی است اما با دقت و کنترل بالا برای ساخت لایهلایه قطعات فلزی سهبعدی. دستگاههای WAAM معمولاً مجهز به بازوی رباتیک هستند که قطعه را روی سکوی چرخشی چندمحوره، لایه به لایه میسازند. این روش نسبت به فناوریهای مبتنی بر لیزر یا پرتو الکترونی، از نظر هزینه بسیار مقرونبهصرفهتر است و بهدلیل عدم نیاز به محفظه بسته، راهاندازی سادهتری دارد.

WAAM امکان استفاده از همان فلزاتی را فراهم میکند که در جوشکاری سنتی کاربرد دارند و به همین دلیل، انعطافپذیری بالایی برای کاربردهای مختلف صنعتی دارد. این فناوری، ارزانترین روش در میان زیرشاخههای DED محسوب میشود و استفاده از تجهیزات جوشکاری موجود، ورود شرکتهای بیشتر به این حوزه را تسهیل کرده است.

نرمافزارهای پیشرفته WAAM به کنترل دقیق پارامترهایی مانند حرارت و مسیر حرکت ربات کمک میکنند تا کیفیت و دقت قطعات تولیدی بهبود یابد. همچنین، قطعات ساختهشده معمولاً به دلیل نبود نیاز به ساپورت، پرداخت نهایی سادهای دارند؛ ماشینکاری CNC یا صیقلکاری سطح، و در برخی موارد عملیات حرارتی برای کاهش تنشهای باقیمانده انجام میشود.

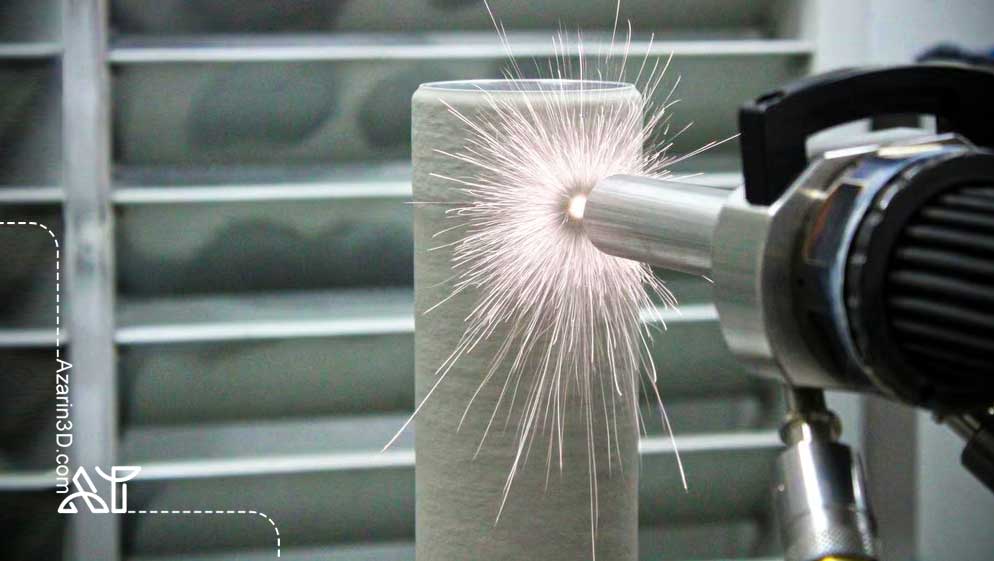

فناوری اسپری سرد (Cold Spray)

فناوری اسپری سرد یک روش نوین در تولید قطعات فلزی است که در آن بهجای ذوب ذرات پودر، ذرات فلزی با سرعت فراصوت از نازلی به سطح قطعه برخورد میکنند. در این فرآیند ذرات فلزی ذوب نمیشوند بلکه از طریق اتصالات متالورژیکی و قفلشدگی مکانیکی به سطح میچسبند.

از آنجا که در این روش گرمایی تولید نمیشود، مشکلات متداول روشهای حرارتی مانند اعوجاج، ترکهای گرم و تنشهای حرارتی به شدت کاهش مییابد. البته چالش اصلی این فناوری، قدرت چسبندگی ذرات به سطح و به همدیگر است که بر کیفیت قطعه نهایی تأثیر میگذارد.

از اوایل دهه ۲۰۰۰، اسپری سرد بیشتر به عنوان روشی برای ایجاد پوششهای محافظ مورد استفاده قرار میگرفت، اما امروزه بهطور فزایندهای برای تولید قطعات کامل نیز کاربرد دارد. این روش نسبت به سایر فناوریهای چاپ سهبعدی فلز، میتواند ۵۰ تا ۱۰۰ برابر سریعتر عمل کند و نیاز به محیط گاز بیاثر یا خلأ ندارد.

کیفیت سطح تولید شده توسط اسپری سرد معمولاً کمتر از سایر روشهای DED است، اما در بسیاری از کاربردها این موضوع اهمیت زیادی ندارد. در مواردی نیز میتوان با استفاده از روشهای ترکیبی (Hybrid Manufacturing) پرداخت نهایی قطعات را بهبود بخشید.

رسوبدهی انرژی مستقیم به روش مذاب (Molten DED)

رسوبدهی انرژی مستقیم به روش مذاب فناوری نسبتاً جدیدی است و تاکنون تنها توسط تعداد محدودی از تولیدکنندگان چاپر سهبعدی ارائه شده است؛ از جمله شرکتهای Grob، Valcun و تا همین اواخر Xerox .

در این فناوری، با استفاده از گرما، فلز معمولاً آلومینیوم ذوب شده و لایهبهلایه روی صفحه ساخت رسوب داده میشود. برخلاف سایر فرآیندهای اکستروژن فلز، نیازی به استفاده از مواد پلیمری پیوند دهنده نیست که بعداً باید از طریق عملیات حرارتی حذف شوند. این روش را میتوان در دسته جت مواد (Material Jetting) نیز در نظر گرفت، اما برخلاف آن، ماده فقط از یک نازل واحد خارج میشود نه از دسته ای از نازلها.

رسوبدهی انرژی مستقیم اصطکاکی (Friction DED)

شرکتهایی که صنعت ساخت افزودنی فلزی را دنبال میکنند، مانند شرکت مشاورهای Ampower، اخیراً از عبارت "رسوبدهی انرژی مستقیم اصطکاکی" برای توصیف روشی استفاده میکنند که در آن انرژی اصطکاکی فلز را به اندازهای نرم میکند تا بتوان آن را رسوب داد بدون اینکه ذوب شود.

یکی از شرکتهای پیشرو در این زمینه، Meld است که فرآیندی ثبت اختراعشده را ارائه میدهد که نوعی از جوشکاری اصطکاکی (Friction Stir Welding) را به کار میگیرد. این فناوری طیف وسیعی از قابلیتها را ارائه میدهد، از جمله: ساخت قطعات، ایجاد پوشش، تعمیر قطعات، و اتصال فلزات.

به گفته شرکت Meld، مزایای این روش شامل مصرف انرژی کمتر، تخلخل پایین و تنشهای اندک در مواد است، چرا که در فرآیند هیچ گرمایی تولید نمیشود. همچنین این روش به محفظه بسته یا گازهای خاصی نیاز ندارد و تقریباً میتواند با هر آلیاژ فلزی کار کند.

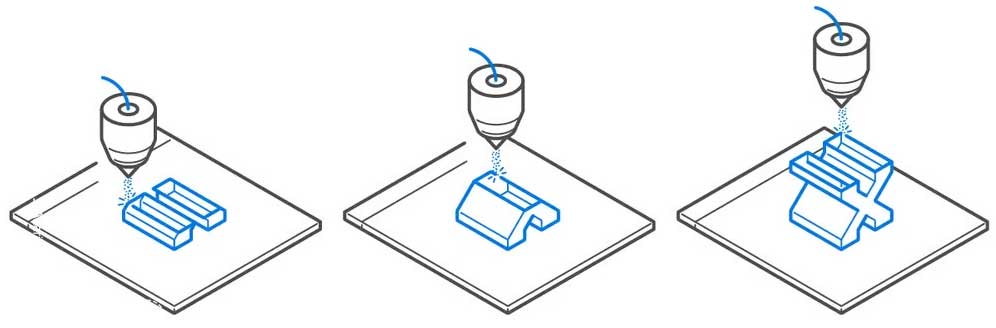

روش ترکیبی Hybrid Manufacturing، تلفیق پرینت سه بعدی و ماشینکاری CNC

اگرچه روش تولید ترکیبی خود یک فناوری مستقل نیست، اما بهدلیل ترکیب مزایای روشهای افزودنی و کاهشی، در این فهرست اهمیت زیادی دارد. تولید ترکیبی راهی برای استفاده همزمان از نقاط قوت هر دو روش است. بهطور کلی، ساخت افزودنی برای ایجاد سریع هندسههای پیچیده به کار میرود و سپس از ماشینکاری (کاهشی) برای پرداخت نهایی و دقت بالا استفاده میشود. این روش هم برای تعمیر قطعات موجود و هم برای تولید قطعات جدید کاربرد دارد.

در مورد فناوری DED، تولید ترکیبی میتواند با استفاده از یک دستگاه سهبعدی و یک دستگاه CNC انجام شود، یا بهصورت یک راهحل یکپارچه مانند سری Lasertec شرکت DMG Mori . سیستمهای فرز CNC این شرکت دارای یک نازل هممحور پنجمحوره یکپارچه هستند که بهصورت پیوسته امکان رسوبدهی انرژی با لیزر و ماشینکاری دقیق در یک مرحله گیرهزنی را فراهم میسازند و نیاز به جابهجایی بین ماشینها را از بین میبرند.

همچنین شرکتهای تولیدی معمولاً هم دستگاههای مستقل و هم کیتهای ارتقاء برای نصب روی پلتفرمهای CNC یا رباتیک دیگر ارائه میدهند. از جمله این شرکتها میتوان به Trumpf، Meltio، Prima Additive اشاره کرد. برخی شرکتها مانند Oscar فقط روی کیتهای ارتقاء تمرکز دارند و خود، چاپگر ارائه نمیدهند.

از دیگر مزایای تولید ترکیبی، امکان ساخت هندسههای پیچیدهتر، کاهش زمان تحویل، مقرونبهصرفه بودن، و ادغام مواد مختلف در یک قطعه نهایی است. با این حال، این فرآیند پیچیده بوده و نیاز به دانش عمیق در هر دو حوزه ساخت افزودنی و کاهشی دارد. در حال حاضر، انتخاب مواد محدود است، اما انتظار میرود که با پیشرفت این فناوری و پذیرش گستردهتر آن توسط تولیدکنندگان، این محدودیتها کاهش یابد. تولید ترکیبی در صنایع پزشکی، هوافضا و خودروسازی بیشترین کاربرد را دارد.

مزایا و معایب فناوری رسوبدهی انرژی مستقیم (DED)

| مزایا |

توضیحات مزایا |

معایب | توضیحات معایب |

|---|---|---|---|

| سرعت بالاتر | DED میتواند مواد را بسیار سریعتر از روشهای پودر بستر ذوب (PBF) رسوب دهد. | سرمایهگذاری اولیه بالا | هزینه خرید و نصب سیستمهای DED به خصوص در مقیاسهای کوچک بالا است. |

| هزینه کمتر مواد اولیه | به ویژه در روش سیمی، مواد اولیه با قیمت کمتری نسبت به پودر فلزی ارائه میشود. | نیاز به مراحل پسپردازش | کیفیت سطح نهایی و دقت ابعادی کمتر نسبت به PBF، نیازمند ماشینکاری CNC و پرداخت نهایی است. |

| تنوع بیشتر مواد | تقریباً همه مواد قابل جوشکاری را میتوان در DED استفاده کرد و امکان چاپ چندمادهای وجود دارد. | دقت پایین ابعادی | دقت ساخت قطعات کوچک و پیچیده در DED معمولاً کمتر از فناوریهای PBF است. |

| عدم نیاز به ساپورت گذاری | درجه آزادی بیشتر نازل باعث میشود ساپورت کمتری نیاز باشد و قطعات معلق بهتر ساخته شوند. | پیچیدگی بهرهبرداری | اپراتورها باید مهارت همزمان در فناوریهای ساخت افزودنی و ماشینکاری داشته باشند. |

| انعطافپذیری در تولید | قابلیت استفاده در ساخت افزودنی، تولید ترکیبی (Hybrid) و بازتولید قطعات (Remanufacturing). | ||

| ادغام آسان با خطوط تولید | شباهت با فرآیندهای CNC باعث ادغام آسانتر در خطوط تولید موجود میشود. |

چه کسانی اکنون از فناوری رسوبدهی انرژی هدایتشده (DED) استفاده میکنند؟

اگرچه طبق گزارش مؤسسه Context بزرگترین بازار فناوری DED در سال ۲۰۲۲ بخش تحقیق و توسعه بوده، فناوری DED بههیچوجه محدود به حوزههای تخصصی نیست و اکنون در صنایع متنوعی کاربرد وسیع دارد. این فناوری در آموزش، هوافضا و هوانوردی، انرژی، نفت و گاز، صنعت خودرو، محصولات مصرفی، پزشکی و سلامت، ساخت ابزار و حتی هنر و معماری مورد استفاده قرار میگیرد.

DED در حوزه نظامی

یکی از پیشروهای توسعه فناوری DED در بخش دفاعی، شرکت استرالیایی AML3D است. این شرکت اخیراً فروش دستگاه سهبعدی WAAM مدل Arcemy X-Edition 6700 به ارزش ۶۷۳ هزار دلار به نیروی دریایی ایالات متحده آمریکا اعلام کرده است. این دستگاه قرار است در آزمایشگاه ملی اوک ریج در ایالت تنسی نصب شود و برای تولید قطعات حیاتی بهویژه در ناوگان زیردریاییها به کار رود. همچنین، نیروی دریایی آمریکا یک دستگاه ترکیبی DED و CNC را روی ناو USS Bataan نصب کرده است تا تولید قطعات یدکی کاربردی و انجام تعمیرات حیاتی در دریا را آزمایش کند.

DED در پزشکی

شرکت کرهای Insstek که در زمینه فناوری تولید افزایشی تخصص دارد، از سیستمهای DED برای ساخت ساختارهای متخلخل سطحی ایمپلنتهایی مانند مفصل زانو و کاپ لگن استفاده میکند. این فناوری امکان تولید قطعاتی با خواص مکانیکی عالی و هزینه کمتر را فراهم میکند. به این صورت که کاپ لگن ابتدا به روش سنتی ساخته شده و سپس با ساختاری متخلخل پوشش داده میشود تا رشد استخوان درون ایمپلنت تسهیل گردد.

سایر کاربردهای پزشکی که از فناوری رسوبدهی انرژی مستقیم DED بهره میبرند شامل ارتوپدی، ایمپلنتهای دندانی و ابزارهای جراحی هستند.

DED در هوافضا

در صنعت هوافضا، فناوری رسوبدهی انرژی مستقیم DED به دلیل توانایی در ساخت سازههای سبک و استفاده از مواد ارزشمند مانند تیتانیوم مورد توجه ویژه است. این فناوری باعث کاهش هزینهها و ضایعات مواد میشود. شرکت GKN Aerospace در مرکز تخصصی ساخت افزایشی خود و با همکاری شرکت آمریکایی Northrop Grumman موفق شده است سازههایی تا طول ۲.۵ متر را به کمک DED تولید کند.

فناوری DED علاوه بر ساخت اجزای ساختاری بزرگ، برای تعمیر و نگهداری قطعات حیاتی پروازی مانند پرههای توربین نیز کاربرد دارد. شرکت فضایی Relativity Space نیز اولین موشک تقریباً کاملاً چاپشده خود را پرتاب کرده که در آن از DED برای ساخت آنتنها، مخازن سوخت و نازل موتور استفاده شده است.

نتیجهگیری

فناوری رسوبدهی انرژی مستقیم (DED) یکی از پیشرفتهترین و پرکاربردترین روشهای ساخت افزایشی فلزات است که به دلیل سرعت بالا، تنوع مواد قابل استفاده و قابلیت تولید قطعات بزرگ و پیچیده، در صنایع مختلف از جمله هوافضا، پزشکی، نظامی و خودروسازی به سرعت در حال گسترش است. این فناوری علاوه بر ساخت قطعات جدید، در تعمیر و بازتولید قطعات فرسوده نقش حیاتی ایفا میکند و بهعنوان جایگزینی مقرونبهصرفه و کارآمد برای روشهای سنتی تولید شناخته میشود.

اگرچه فناوری رسوبدهی انرژی مستقیم DED به سرمایهگذاری اولیه قابل توجه و مراحل پسپردازش نیاز دارد، مزایای آن در صرفهجویی زمان، کاهش هزینه مواد اولیه و انعطافپذیری بالا، آن را به گزینهای جذاب برای تولیدکنندگان و پژوهشگران تبدیل کرده است. با پیشرفتهای روزافزون در زمینه نرمافزارها و تجهیزات، انتظار میرود کاربردهای این فناوری در سالهای آینده بیش از پیش توسعه یافته و بهبود یابد.

در نهایت، درک کامل فناوری رسوبدهی انرژی مستقیم DED و انتخاب هوشمندانه آن بر اساس نیازهای تولید و تعمیرات، میتواند مزیت رقابتی بزرگی برای شرکتها و صنایع مختلف فراهم آورد.