فناوری HSS چیست و چگونه انجام میشود؟

با رشد سریع فناوریهای تولید افزایشی (Additive Manufacturing)، توجه ویژهای به روشهایی معطوف شده است که بتوانند ضمن حفظ مزایای انعطافپذیری طراحی، امکان تولید قطعات عملکردی با سرعت بالا و کیفیت مطلوب را فراهم کنند. یکی از این فناوریها، تف جوشی با سرعت بالا (High-Speed Sintering) است که به عنوان یک روش نوین ساخت افزایشی مبتنی بر ذوب و اتصال لایهای ذرات پودر ترموپلاستیک مطرح شده است.

این فناوری که از تلفیق روشهای جوهرافشان و گرمایش مادون قرمز بهره میبرد، هدف اصلی خود را پر کردن شکاف بین تولیدات نمونهای و ساخت انبوه قطعات پلیمری با کیفیت بالا قرار داده است. در عین حال، با توجه به مزایای تولیدی و قابلیتهای فنی گستردهای که HSS ارائه میدهد، مقایسه آن با دیگر فناوریها بر تصمیمگیری در قیمت پرینتر سه بعدی و انتخاب گزینهی مناسب نقش تعیینکنندهای خواهد داشت. در این متن تلاش میشود تا بهطور جامع، ابعاد فنی، علمی، تاریخی و کاربردی HSS مورد بررسی قرار گیرد.

فناوری HSS چیست؟

فناوری HSS یکی از روشهای نوین و پرسرعت در تولید افزایشی با پرینتر سهبعدی صنعتی است که با بهرهگیری از ترکیب گرمایش مادون قرمز و چاپ جوهرافشان، امکان ساخت قطعات پلیمری با دقت و سرعت بالا را فراهم میکند. این فرایند بر پایه مفاهیم ترمودینامیک، رئولوژی مواد پودری و انتقال انرژی طراحی شده و بهصورت لایهبهلایه ساخت قطعه را انجام میدهد. درک دقیق سازوکارهای این فرآیند، نیازمند شناخت خواص مواد اولیه، مکانیسمهای گرمایش و تفاوتهای آن با فناوریهای مشابه است.

ماده اولیه فرآیند HSS چیست؟

در فرآیند HSS، از پودرهای ترموپلاستیک به عنوان ماده اولیه استفاده میشود؛ این پودرها باید قابلیت ذوب و رفتار رئولوژیکی مناسبی داشته باشند تا در شرایط حرارتی تعریفشده، بدون تخریب ساختار پلیمری، بهخوبی ذوب و اتصال یابند. رایجترین پودرهای مورد استفاده عبارتند از:

پلیآمید 12 (PA12)

-

مادهای پایدار با خواص مکانیکی مناسب، مقاومت شیمیایی بالا و جذب رطوبت کم

TPU

-

(پلییورتان ترموپلاستیک): فیلامنت TPU برای تولید قطعات انعطافپذیر با خواص ارتجاعی و ضربهپذیری بالا

پلیمرهای مهندسی

-

مانند PA11، PP، و ترکیبات تقویتشده با الیاف

خصوصیات پودر ترموپلاستیک که بر فرآیند تأثیر میگذارند، شامل موارد زیر است:

-

اندازه ذرات: معمولاً بین ۵۰ تا ۱۰۰ میکرون؛ اندازه مناسب باعث بهبود دقت لایهسازی و کیفیت سطح میشود

-

توزیع اندازه ذرات: هرچه توزیع یکنواختتر باشد، تراکم لایههای پودر بیشتر شده و سینتر بهتر انجام میشود

-

جریانپذیری (Flowability): پودری که بهراحتی در لایههای یکنواخت پخش شود، عملکرد پایدار سیستم را تضمین میکند

-

ظرفیت جذب حرارتی و رفتار نوری: تأثیر مستقیم در چگونگی و سرعت پاسخدهی به انرژی تابشی مادون قرمز دارد

فرآیند همجوشی در HSS چگونه انجام میشود؟

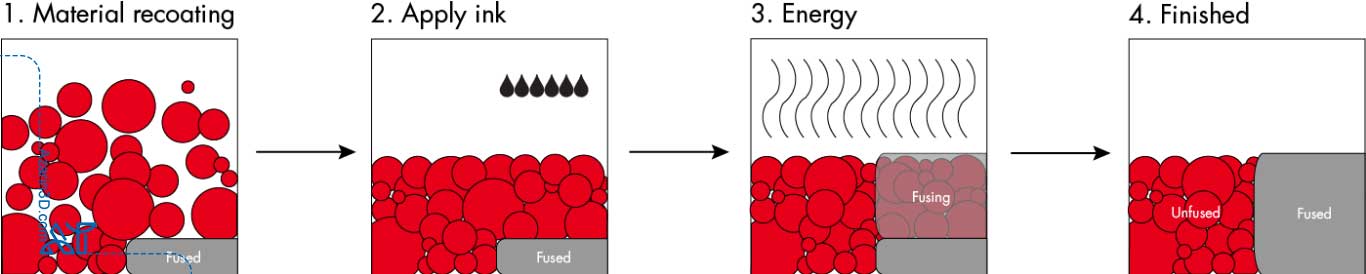

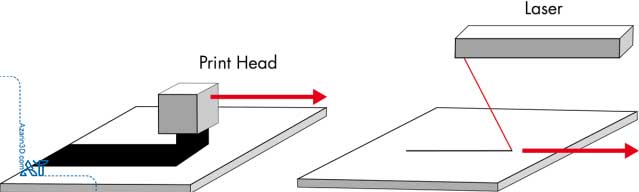

فرایند همجوشی High Speed Sintering به صورت لایهبهلایه انجام میشود و از ترکیب جوهر جاذب و تابش مادون قرمز بهره میبرد. مراحل کلی به شرح زیر است:

1. پخش یکنواخت پودر

لایهای نازک از پودر ترموپلاستیک با ضخامت مشخص بر روی سطح بستر ایجاد میشود.

2. اعمال جوهر جاذب

هد جوهرافشان به صورت انتخابی، جوهری حاوی مواد جاذب انرژی IR را تنها در نواحی مورد نظر پاشش میکند.

3. تابش مادون قرمز

منبع حرارتی از بالا انرژی تابشی IR را ارسال میکند.

4. ذوب موضعی ذرات

نواحی دارای جوهر جاذب، انرژی بیشتری جذب کرده و ذرات پودر بهصورت موضعی ذوب شده و به یکدیگر متصل میشوند.

5. تکرار لایهسازی

این روند تا ساخت کامل مدل سهبعدی ادامه مییابد.

این روش باعث میشود اتصال ذرات تنها در نواحی هدف اتفاق بیفتد، در حالی که پودرهای اطراف بدون تغییر باقی میمانند و در چرخههای بعدی قابل بازیافت هستند.

مقایسه HSS با فناوریهای مشابه

|

فناوری |

منبع حرارتی | مکانیسم اتصال | سرعت | ویژگی متمایز |

|---|---|---|---|---|

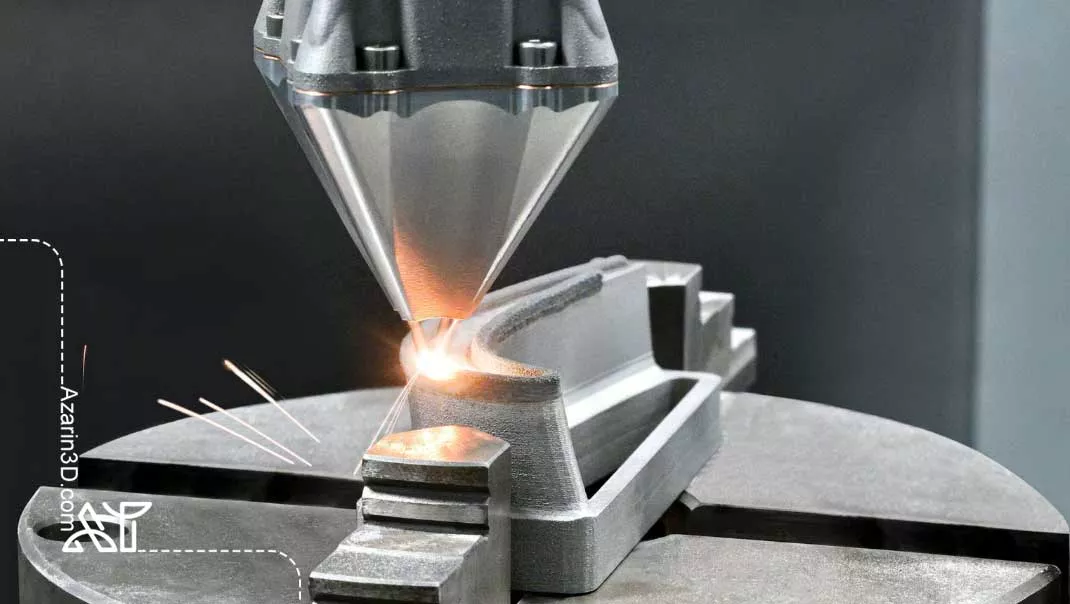

| SLS (Selective Laser Sintering) | لیزر نقطهای | تف جوشی نقطهبهنقطه | نسبتاً کند | دقت بالا ولی کند |

| MJF (Multi Jet Fusion) | مادون قرمز + جوهر فعال | جوهر فعالکننده + گرمایش | متوسط تا بالا | رنگپذیری بهتر، خواص مکانیکی مناسب |

| HSS | مادون قرمز + جوهر جاذب | جذب انتخابی حرارت و تف جوشی همزمان | بسیار بالا | سرعت بالا، همگنی حرارتی بیشتر |

پیشینه و توسعه فناوری HSS در تولید افزایشی

فناوری HSS یا تفجوشی با سرعت بالا یکی از نوآورانهترین روشهای توسعه تولید افزایشی است که با هدف افزایش سرعت چاپ سهبعدی بدون افت کیفیت قطعات توسعه یافته است. روند شکلگیری این فناوری حاصل سالها تحقیق دانشگاهی و صنعتی است که با ترکیب فناوری جوهرافشان، گرمایش مادون قرمز و مهندسی دقیق مواد پودری، به بلوغ رسیده است. درک تاریخچه توسعه فناوری HSS میتواند دید مناسبی نسبت به قابلیتها، محدودیتها و آینده این تکنولوژی به ما بدهد.

تحقیق و توسعه اولیه درباره فناوری HSS

پژوهشهای اولیه درباره فناوری HSS از اوایل دهه ۲۰۰۰ در دانشگاهها و مؤسسات پژوهشی اروپا آغاز شد. هدف این تحقیقات، دستیابی به روشی برای افزایش سرعت فرآیند تفجوشی پودرهای پلیمری بدون افت در کیفیت یا خواص مکانیکی قطعه نهایی بود. در این مسیر، استفاده از جوهرهای جاذب انرژی مادون قرمز به عنوان جایگزینی برای لیزر متمرکز (مانند SLS) ایدهای نوآورانه و نقطه عطفی در توسعه این فناوری محسوب میشد.

ترکیب هدهای جوهرافشان صنعتی با دقت بالا با تابش مادون قرمز باعث شد امکان حرارتدهی انتخابی و دقیق به نواحی خاصی از سطح پودر فراهم شود، بدون نیاز به اسکن نقطهای زمانبر. این مفهوم پایهای برای فناوری HSS شکل داد و زمینه را برای کاربرد صنعتی آن فراهم کرد.

پس از موفقیتهای آزمایشگاهی، فناوری HSS به تدریج توجه شرکتهای فعال در زمینه پرینت سهبعدی را به خود جلب کرد. در این مرحله، تمرکز بر قابلیت اطمینان فرآیند، تکرارپذیری تولید و کاهش هزینههای عملیاتی قرار گرفت.

یکی از چالشهای مهم در این فاز، توسعه سیستمهایی با مقیاس صنعتی و سازگار با شرایط تولید مداوم بود. همچنین بهبود کیفیت پودرهای مصرفی، کنترل دقیق فرایند لایهگذاری و افزایش بهرهوری از جمله اولویتهای اصلی در مسیر تجاریسازی فناوری HSS محسوب میشد.

تکامل تجهیزات و نرمافزارهای کنترل فناوری HSS

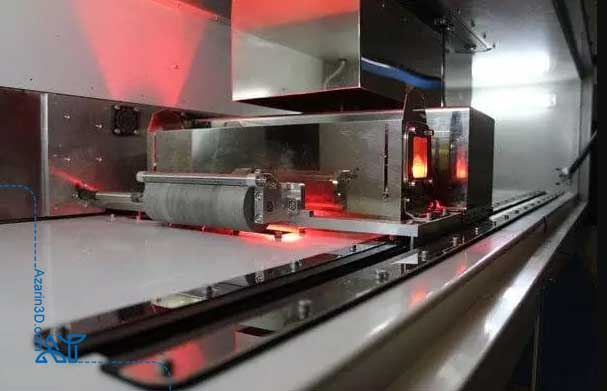

همزمان با گسترش کاربرد صنعتی فناوری HSS، اجزای مختلف سیستم نیز بهبود یافتند:

-

هدهای جوهرافشان با وضوح بالاتر برای پاشش دقیقتر جوهر

-

منابع تابش مادون قرمز یکنواختتر برای حرارتدهی موثر و سریع

-

نرمافزارهای هوشمند مدیریت پرینت برای کنترل بهینه فرآیند و تحلیل کیفیت قطعه در هر مرحله

-

فرمولاسیونهای جوهر جاذب نور که جذب انرژی را در طول موجهای خاص افزایش میدهند

این ارتقاءها باعث شد فناوری HSS نهتنها به گزینهای جذاب برای تولید قطعات نهایی تبدیل شود، بلکه در برخی صنایع مانند اتومبیلسازی، کالاهای مصرفی و ارتوپدی نیز به کار گرفته شود.

جنبههای فنی پیشرفته فناوری HSS

فرمولاسیون جوهرهای جاذب انرژی HSS

فرمولاسیون جوهرهای جاذب در فناوری HSS نقش کلیدی دارد و باید دارای ویژگیهای زیر باشد:

-

جذب بالا در ناحیه مادون قرمز (IR)

-

عدم تداخل با خواص مکانیکی قطعه

-

پایداری شیمیایی در طول فرآیند

این جوهرها اغلب حاوی ترکیبات کربنی یا نانوموادی هستند که توانایی جذب انرژی حرارتی را به شکل موثری بهینه میکنند.

کنترل حرارتی و پایداری ابعادی

کنترل دقیق دما در مراحل مختلف چاپ برای جلوگیری از اعوجاج و ایجاد تنشهای داخلی ضروری است. ابزارهای کلیدی در این بخش شامل:

-

مدلسازی حرارتی برای پیشبینی رفتار گرمایی قطعه

-

سنسورهای دما و سیستمهای خودتنظیم حرارتی

-

کنترل دمای محیط و بستر ساخت

بهبود خواص مکانیکی و ساختاری قطعات در HSS

افزایش عملکرد قطعات تولیدشده در HSS از طریق:

-

تنظیم پارامترهایی نظیر ضخامت لایه، سرعت چاپ، دمای تابش و مقدار جوهر

-

استفاده از پودرهای با توزیع دانهای بهینه

-

بهرهگیری از افزودنیهای تقویتکننده برای بهبود چگالی و مقاومت مکانیکی

تجهیزات و زیرساختهای فناوری HSS

برخی از اجزای کلیدی تجهیزات HSS شامل:

-

سیستم توزیع پودر با دقت بالا و حسگرهای اپتیکی برای یکنواختی لایهها

-

هدهای جوهرافشان چندکاناله با دقت میکرونی

-

منبع تابش IR با شدت قابل کنترل برای سینتر دقیق

-

سیستمهای کنترل محیط و دمای بستر

-

نرمافزارهای تخصصی برای مدیریت فرایند، ثبت دادهها، و بهینهسازی خودکار

|

حوزه کاربرد |

نوع قطعه یا محصول | مزایای HSS در این حوزه |

|---|---|---|

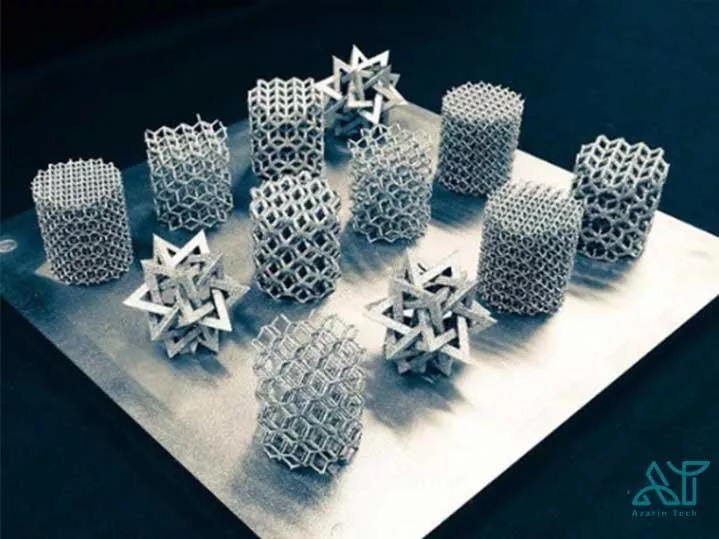

| صنعت خودروسازی | قطعات داخلی خودرو، نمونههای اولیه عملکردی | تولید سریع، دقت ابعادی بالا، بدون نیاز به ساپورت |

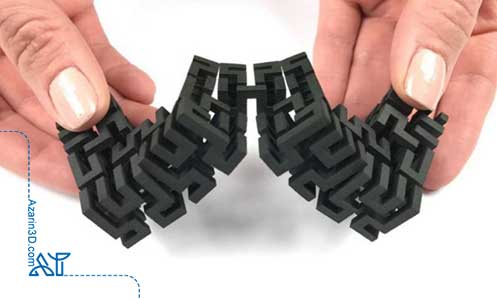

| طراحی صنعتی و تولید محصول | قابها، قطعات پلاستیکی کوچک و متوسط | آزادی طراحی بالا، قابلیت سفارشیسازی، سطح نهایی قابلقبول |

| مهندسی پزشکی | ارتز، پروتز، قطعات آزمایشی پزشکی | تولید قطعات سبک و مقاوم، امکان ساخت تکعددی مقرونبهصرفه |

| کفش و پوشاک فنی | زیره کفش، اجزای مهندسی نساجی | ساخت ساختارهای مشبک سبک، انعطافپذیری بالا |

| مهندسی مکانیک و الکترونیک | قابها، نگهدارندهها، محفظهها | ساخت سریع، هندسههای پیچیده، بدون نیاز به مونتاژ اضافی |

| آموزش و تحقیق | مدلهای آموزشی، نمونههای تحقیقاتی | هزینه پایینتر نسبت به SLS، سرعت ساخت بالا، سهولت استفاده |

آینده فناوری HSS در صنعت

-

جوهرهای جاذب نسل جدید با جذب هدفمندتر، پایداری بیشتر و سازگاری زیستمحیطی

-

افزایش تنوع مواد مصرفی: پلیمرهای نو، نانوکامپوزیتها، مواد چندفازی

-

هوش مصنوعی و یادگیری ماشین برای تنظیم خودکار پارامترها و ارتقاء کیفیت

-

دستگاههای بزرگتر و چندمنظوره برای ساخت قطعات با پیچیدگی بیشتر

-

تمرکز بر پایداری: بازیافت مواد، کاهش مصرف انرژی، و توسعه فرآیندهای سبز

نتیجهگیری

تا اینجا متوجه شدیم فناوری HSS چیست و چگونه به ساخت قطعات کاربردی کمک میکند. فناوری تفجوشی با سرعت بالا (HSS)، با بهرهگیری از ابزارهای هوشمند، طراحی دقیق فرآیند و انتخاب مناسب مواد اولیه، توانسته شکاف بین نمونهسازی سریع و تولید صنعتی را پر کند. این فناوری نهتنها کیفیت و سرعت را توأمان ارائه میدهد، بلکه با قابلیت توسعهپذیری بالا و انعطاف در طراحی، آیندهای روشن در صنایع پیشرفته همچون خودروسازی، هوافضا و پزشکی پیش روی خود دارد. ادغام فناوری HSS با هوش مصنوعی، مواد پیشرفته و مفاهیم تولید پایدار، آن را به یکی از پایههای تحول صنعت ساخت افزایشی در دهه آینده تبدیل خواهد کرد.