پوششدهی فلزی پرینتهای سهبعدی با استفاده از الکترولیز: فرآیند، مزایا و معایب

آیا میخواهید پرینتهای سهبعدی خود را با یک لایه فلزی پوشش دهید تا ظاهر و استحکام آنها را افزایش دهید؟ با پوششدهی فلزی پرینتهای سهبعدی با استفاده از الکترولیز این کار ممکن است. در این مقاله یاد میگیرید چگونه این کار را انجام دهید! پوششدهی فلزی با الکترولیز فرآیندی برای پوشش دادن اجسام با لایهای نازک از فلز است. احتمالاً با جواهرات روکش طلا آشنا هستید که نسبت به جواهرات طلای خالص ارزانتر هستند اما ظاهری تقریباً مشابه دارند. میتوانید فلز را با فلز دیگری روکش کنید یا پلیمرها را با فلز بپوشانید؛ در واقع هر چیزی که قابلیت هدایت الکتریکی داشته باشد، قابل پوششدهی فلزی است. این شامل پرینتهای سهبعدی فیلامنت شما نیز میشود و به شما این امکان را میدهد تا نه تنها ظاهر قطعات خود را بهبود دهید، بلکه استحکام و دوام آنها را نیز افزایش دهید، بدون اینکه نیاز باشد به سراغ گزینههای بسیار گرانتر پرینت سهبعدی فلزی بروید.

پوششدهی فلزی با الکترولیز یک جایگزین مقرونبهصرفه برای بسیاری از کاربردها است و فاصله موجود در خواص مکانیکی بین قطعات پلاستیکی و فلزی پرینتشده سهبعدی را پر میکند. حتی ناسا نیز در حال بررسی استفاده از این فناوری برای برنامههای فضایی آینده خود است. برخلاف تصور رایج، پوششدهی فلزی شبیه رنگآمیزی با اسپری یا غوطهوری قطعات در محلول فلزی نیست؛ بلکه یک فرآیند شیمیایی با استفاده از الکتریسیته است. این فرآیند را میتوان در خانه یا آزمایشگاه انجام داد، اما اغلب در تأسیسات تولیدی انجام میشود. در این مقاله، هر آنچه که باید درباره فرآیند پوششدهی فلزی با الکترولیز بدانید، از مزایا و معایب آن گرفته تا نحوه کارکرد و کاربردهای آن در قطعات پرینت سهبعدی، خواهید آموخت. در پایان مقاله، اطلاعات کافی برای شروع این فرآیند را خواهید داشت.

درک فرآیند پوششدهی فلزی با الکترولیز

پوششدهی فلزی با استفاده از الکترولیز کنترلشده انجام میشود تا کاتیونهای فلزی از ماده اولیه (آند) که دارای بار مثبت است، به بستری (کاتد) که بار منفی دارد، منتقل شوند. به بیان سادهتر: هنگامی که مدل پرینت سهبعدی خود را در یک محلول الکترولیتی حاوی فلزی که میخواهید به عنوان پوشش استفاده کنید قرار دهید و برق اعمال کنید، ذرات فلز از طریق محلول حرکت کرده و به سطح مدل پرینتشده شما میچسبند. بیایید این فرآیند را دقیقتر بررسی کنیم. وقتی بار الکتریکی اعمال میشود، یونهای دارای بار مثبت (کاتیونها) از طریق اکسیداسیون از ماده اولیه جدا میشوند و به دنبال جریان الکتریکی، لایهای از فلز را روی قطعه مورد نظر رسوب میدهند. رایجترین فلزاتی که برای پوششدهی فلزی استفاده میشوند عبارتند از: مس، نیکل، طلا، نقره، پالادیوم، قلع، روی و کروم. اگر این پوشش فلزی بر روی مواد پلاستیکی ضعیفتر اعمال شود، میتواند خواص مکانیکی قطعه نهایی مانند مدول کششی و استحکام کششی نهایی را بهبود بخشد، هرچند که این خواص به اندازه قطعات پرینتشده کاملاً فلزی قوی نخواهند بود. بنابراین، اشیاء پوششدهی فلزی شده را میتوان بهعنوان نقطهای میانی بین پرینتهای پلاستیکی و فلزی در نظر گرفت، جایی که پوششدهی فلزی با الکترولیز میتواند استحکام نهایی یک قطعه پرینتشده رزینی را تا دو برابر افزایش دهد.

سه روش اصلی پوششدهی فلزی با الکترولیز در مخزن: بشکهای، قفسهای و قرقرهای

-

پوششدهی فلزی بشکهای (Barrel Plating)

در این روش، قطعات داخل یک بشکه قرار میگیرند و با چرخش بشکه، پوشش بهصورت یکنواخت اعمال میشود. از آنجا که تعداد زیادی قطعه میتوانند همزمان در بشکه قرار گیرند، این روش برای تولید انبوه بسیار مناسب است. -

پوششدهی فلزی قفسهای (Rack Plating)

در این روش، قطعات بهصورت ثابت روی یک قفسه قرار میگیرند. این روش برای قطعات پیچیده یا حساس که نمیتوانند در بشکه جابهجا شوند، استفاده میشود. روش قفسهای همچنین به پوششدهی فلزی خانگی شباهت زیادی دارد، زیرا در آن قطعه مورد نظر با سیم در جای خود ثابت میشود. -

پوششدهی فلزی قرقرهای (Reel Plating)

این فرآیند برای پوششدهی مناطق خاصی از قطعه استفاده میشود. روش قرقرهای برای تولید انبوه اقتصادی و به دلیل نرخ بالای پوششدهی بسیار کارآمد است.

نکات مهم در فرآیند

هر سه فرآیند در یک محلول الکترولیتی رسانا انجام میشوند که معمولاً حاوی نمکهای فلز مورد نظر، اسید سولفوریک، حلالها و سایر افزودنیها مانند اسیدها، بازها یا براقکنندهها است. توجه داشته باشید که این محلول بهشدت خورنده است، بنابراین هنگام کار با آن از تجهیزات ایمنی شخصی مانند دستکش و عینک ایمنی استفاده کنید. همچنین، هرگز محلول مصرفشده را در فاضلاب نریزید و آن را به مراکز جمعآوری مناسب تحویل دهید.

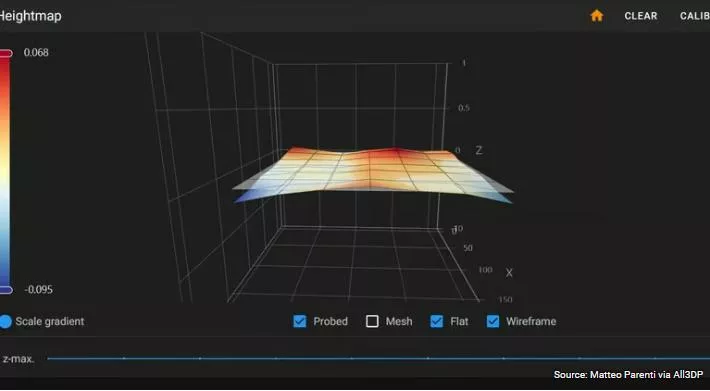

چالشهای فنی و عوامل موفقیت در فرآیند آبکاری الکترولیتی

الکترولیز یک فرآیند تعادلی است که در آن فلز روی قطعه رسوب میکند، اما جریان الکتریکی و الکترولیت میتوانند این پوشش تازه را نیز تخریب کنند. موفقیت در این فرآیند به عوامل مختلفی بستگی دارد، از جمله:

- مدتزمان قرارگیری قطعه در محلول

- هندسه قطعه

- شدت جریان الکتریکی

همچنین، الکترولیز امکان پوششدهی چندلایه و انتخابی را فراهم میکند، که علاوه بر بهبود کارایی، در صرفهجویی هزینه مواد نیز مؤثر است، بهویژه اگر نیاز باشد فقط بخشهایی از قطعه رسانا باشند.

برای اینکه قطعه پرینت سهبعدی شده قابلیت هدایت الکتریکی داشته باشد و جریان کاتیونهای فلزی از قطب مثبت به قطب منفی برقرار شود، ضروری است که پرینت پلاستیکی غیررسانا بهدرستی آمادهسازی شود. در ادامه، روشهای انجام این کار بهطور کامل توضیح داده خواهد شد.

مراحل قبل از الکترولیز: از پرینت سهبعدی تا پوشش فلزی بینقص

علاوه بر محلول الکترولیت که باید با دقت اداره و دفع شود، آمادهسازی قطعات پرینت سهبعدی و انجام فرآیند الکترولیز باید همیشه با استفاده از تجهیزات حفاظتی مناسب انجام شود—لباسهای مناسب، دستکشها، عینک ایمنی و ماسک تنفسی ضروری هستند. اسپری کردن و الکترولیز باید در یک منطقه دارای تهویه مناسب انجام شود تا از استنشاق مواد مضر جلوگیری شود. همانطور که همیشه گفته میشود، دستورالعملهای مربوط به نگهداری و استفاده از مواد مصرفی را دنبال کنید. اما در حال حاضر، بیایید مراحل ضروری قبل از الکترولیز را بررسی کنیم.

آمادهسازی قطعه پرینتشده: سنگزنی، تمیز کردن و رنگآمیزی رسانا

در پرینت سهبعدی پلاستیک برای الکترولیز، تکنولوژیهای مورد استفاده معمولاً SLA و FDM هستند، اما SLS و جت مواد نیز امکان پذیر است، گرچه هزینهبرتر هستند. پرینت SLA به دلیل وضوح بالای جزئیات قابل دستیابی برتری رقابتی دارد. در هر دو مورد، هرچه رزولوشن پرینتر بهتر و ضخامت لایهها کمتر باشد، نیاز به پردازش پس از پرینت کمتر خواهد بود. از نظر مواد، هر چیزی که رنگ رسانا به آن بچسبد، میتواند پرینت سهبعدی شود. برخی از ارائهدهندگان خدمات ویژه حتی میتوانند مواد صنعتی مانند نایلون و PEEK را پرینت و الکترولیز کنند.

سنگ زنی قطعه

یکی از ابتداییترین نیازمندیها برای الکترولیز، داشتن سطحی صاف است تا نتایج خوبی از فیلم نازک که تنها چند صد میکرون ضخامت دارد به دست آید. هرچه سطح صافتر باشد، پوشش فلزی نهایی براقتر خواهد شد. بهویژه برای قطعات پرینت شده با FDM، این به معنای انجام چندین دور سنگ زنی شدید و اسپری فیلر است. لاک پلی اورتان نیز به پر کردن هر گونه شکاف در پرینت کمک میکند.

تمیز کردن قطعه

همانطور که سطح صاف اهمیت دارد، سطح تمیز نیز بسیار مهم است، نه تنها قبل از شروع فرآیند الکترولیز، بلکه بین هر مرحله. گرد و غبار و چربی دشمنان اصلی الکترولیز هستند، زیرا از اتصال یکنواخت فیلر، رنگ رسانا و پوششهای فلزی بعدی به قطعه جلوگیری میکنند. قبل از قرار دادن قطعه در محلول، آن را بهطور کامل تمیز و چربیزدایی کنید و بین مراحل الکترولیز آن را با آب مقطر تمیز کنید.

میکرهای رسانا برای قطعه

برای رسانا کردن قطعه، یک لایه از رنگ رسانا را روی آن اعمال کنید. رنگ مسی یا نیکل بیشتر استفاده میشود، اما رنگ گرافیتی ارزانتر هم میتواند این کار را انجام دهد، البته اگر پیش از غوطهوری در الکترولیت، دوباره کمی سنگ زنی شود. با این حال، هر فیلری با رنگ گرافیتی سازگار نیست.

غوطهور کردن قطعه

مدار الکتریکی را با اتصال الکترودها به منبع تغذیه تنظیم کنید. آند باید به فلزی که پوشش را تشکیل میدهد متصل شود. کاتد به قطعه شما متصل خواهد شد. یک سیم فلزی را به طول مناسب برش دهید و آن را بهگونهای شکل دهید که قطعه پرینتشده، آماده و تمیزشده شما بتواند در آن قرار گیرد. برخی از پرینتها تمایل به شناور بودن دارند، بنابراین اگر لازم است، با سیم آنها را نگه دارید. فراموش نکنید که قطعه را در حین الکترولیز بهطور دورهای جابهجا کنید، زیرا ممکن است به سیم جوش بخورد. یک ظرف شیشهای یا پلاستیکی را با الکترولیت مناسب پر کنید و اطمینان حاصل کنید که قطعه کاملاً غوطهور شده است.

الکترولیز قطعه

تمام تنظیمات آماده است و میتوانید منبع تغذیه را روشن کنید. جریان مورد نیاز بستگی به ضخامت مدل، مساحت سطح و حجم تانک شما دارد. محاسبات آنلاین وجود دارند که به شما در تعیین ولتاژ مورد نیاز کمک میکنند. برای بهترین نتایج، منطقی است که با ضخیمتر شدن لایه deposited، به تدریج قدرت را افزایش دهید. جریان بیش از حد منجر به پوشش ناصاف و با رسوبات زبر و دانهدانه و تخریب سریعتر الکترولیت خواهد شد. جریان ضعیف نیز منجر به رسوب ناکافی فلز میشود که منجر به پوشش نازک یا لکهدار میشود.

پردازش بیشتر قطعه

قطعه الکترولیز شده سپس میتواند با فلزات دیگر مانند نیکل، طلا یا پالادیوم دوباره پوشش داده شود. این کار میتواند از طریق الکترولیز بیشتر یا روشهای دیگر مانند پوششدهی با برس انجام شود. همچنین، قطعه میتواند از طریق تمیزکاری شیمیایی پاکسازی شود تا بازتاب فیلم فلزی را بیشتر کند.

الکترولیز: چگونه پوششهای فلزی یکنواخت و مقاوم ایجاد کنیم؟

الکترولیز یک فرآیند پیچیده است که نیاز به دقت و تجربه بالا دارد تا نتایج مطلوب حاصل شود. این بخش برخی از رایجترین معایب، چگونگی وقوع آنها و اقدامات لازم برای جلوگیری از آنها را خلاصه میکند.

عیبیابی در فرآیند الکترولیز: راهکارهایی برای حل مشکلات رایج

هندسه یک قطعه نقش مهمی در تضمین موفقیت الکترولیز ایفا میکند. زیرلایههای ساخته شده با روشهای سنتی مانند قالبگیری پلاستیک یا ریختهگری فلز اغلب ناهنجاریهایی در سطح خود دارند که فرآیند رسوب فلز را دشوار میسازد. برای مثال، سرد شدن ناگهانی مواد زمانی که در مراحل مختلف فرآیند تزریق سرد میشوند، باعث ایجاد علائم یا خطوط قابل مشاهده در سطح قطعه میشود که به آن "خطوط جریان" گفته میشود. سوراخهای ریز در سطح زیرلایه نیز مشکل دیگری به نام "سوراخزنی" است.

معادل این مشکلات در دنیای پرینت سهبعدی، خطوط لایه و مشکلات زیر یا بیش از حد پرینت شدن مواد هستند. این پدیدههای خاص باعث انحراف از ابعاد نهایی قطعه میشوند. برای رفع این مشکلات باید قبل از الکترولیز اقدام به سمباده زنی و زیرسازی قطعه کرد، زیرا چنین ناهنجاریهایی پس از رسوب فلز قابل اصلاح نیستند.

حتی هندسههای عمدی قطعه مانند لبههای تیز یا طراحیهای پیچیده مانند مشبندیها میتوانند در هنگام الکترولیز مشکلاتی ایجاد کنند، زیرا توزیع جریان در این نواحی به درستی انجام نمیشود. چگالی جریان در لبههای تیز بیشتر است، به این معنی که پوشش اضافی در این نواحی رخ میدهد که منجر به ایجاد لایهای شکننده میشود که به راحتی شکسته میشود. در مقابل، سایهزنی رخ میدهد که میتوان آن را مشابه سایهای که خورشید میسازد در نظر گرفت. بخشهایی از زیرلایه که از آندها پوشیده شدهاند، رسوب کمتری دریافت میکنند.

چسبندگی ضعیف

چسبندگی ضعیف بین زیرلایه و پوشش فلزی میتواند دلایل مختلفی داشته باشد. اولین دلیل این است که اگر قطعه پلاستیکی و پوشش رسانا به خوبی به هم نچسبند، جدا خواهند شد و به همراه آن پوشش فلزی هم جدا خواهد شد، حتی اگر به درستی رسوب کرده باشد. پیدا کردن ترکیب مناسب پلاستیک و پوشش رنگی بسیار مهم است. علاوه بر خصوصیات خوب چسبندگی، سطح کاری باید از چربی، گرد و غبار یا اکسیداسیون پاک باشد، زیرا این موارد چسبندگی را کاهش میدهند. از آنجا که پلاستیک و فلز در برابر حرارت به طور متفاوتی منبسط میشوند، حتی یک پوشش کامل قطعه نیز اگر در چنین محیطی قرار گیرد ممکن است در طول زمان ترک خورده و جدا شود. در این صورت، استفاده از ترکیب مواد متفاوت برای الکترولیز یا انتخاب پرینت فلزی سهبعدی ممکن است بهترین راه حل باشد.

پوشش غیر یکنواخت

فرض کنید پوشش نهایی نه تنها کدر است بلکه زبر نیز میباشد. در این صورت، ممکن است الکترولیت دچار تجزیه و آلودگی شده باشد و ذراتی که بر روی زیرلایه رسوب میکنند، باعث ایجاد پوشش غیر یکنواخت شوند. فیلتر کردن یا تعویض الکترولیت میتواند کمک کننده باشد.

جریان زیاد نیز باعث پوشش غیر یکنواخت میشود؛ بنابراین کاهش جریان معمولاً این مشکل را رفع میکند. حبابهایی که روی زیرلایه تشکیل میشوند معمولاً نشانهای از این مشکل هستند. با این حال، اگر جریان خیلی کم باشد، پوشش ممکن است بسیار نازک یا حتی لکهدار و ناقص باشد. پیدا کردن تعادل مناسب یکی از مهمترین جنبههای موفقیت در الکترولیز است.

پوشش کدر و مهآلود

زمانی که پوشش با موفقیت انجام شده ولی درخشش و بازتاب مورد نظر را ندارد، ممکن است آزاردهنده باشد. دلایل مختلفی برای این اتفاق وجود دارد. علت می تواند یک عدم تعادل شیمیایی مانند مقدار زیاد سولفات، اسید کرومیک یا آلایندههای حل شده در الکترولیت باشد، بنابراین تغییر الکترولیت میتواند نتایج را بهبود بخشد. دمای نادرست نیز ممکن است عامل دیگری باشد. دماهای بین 130 تا 140 درجه فارنهایت برای هر دو حمام و زیرلایه ایدهآل هستند.

چگالی جریان نادرست یا تأمین برق نامناسب که منجر به قطع جریان میشود، ممکن است علت اصلی مشکل باشد. خود قطعه نیز ممکن است در ظرف خیلی بالا قرار گرفته باشد. اطمینان حاصل کنید که حداقل چهار اینچ پایینتر از سطح الکترولیت باشد. در نهایت، شستشوی نامناسب بین مراحل الکترولیز ممکن است منجر به باقیماندن بقایای شیمیایی یا کثیفی و در نتیجه کدری پوشش شود. اگر هیچکدام از این راهحلها نتیجه دلخواه را نداد، استفاده از روشنکننده نیز میتواند به بهبود نتیجه نهایی کمک کند، زیرا از تشکیل کریستالهای بزرگ روی قطعه جلوگیری کرده و آن را براقتر میکند.

مزایا و معایب فرآیند آبکاری الکترولیتی در پرینت سهبعدی

مانند هر فناوری دیگری، الکترولیز مزایا و معایبی دارد که برخی از آنها در این مقاله ذکر شدهاند و در اینجا خلاصه خواهند شد. علاوه بر ملاحظات عمومی مرتبط با الکترولیز، چند نکته دیگر هنگام ترکیب آن با پرینت سهبعدی باید مد نظر قرار گیرد. لیست زیر این مزایا و معایب را خلاصه میکند.

مزایای الکترولیز

- بهبود ظاهر سطحی

- محافظت از ماده زیرین در برابر سایش مکانیکی، خوردگی یا تیرگی

- بهبود ویژگیهای قطعه مانند استحکام کششی، سفتی و وزن

- ایجاد ویژگیهای جدید مانند مغناطیس یا هدایت الکتریکی

- امکان پوششدهی به فلزات مختلف، از جمله مس، قلع، نیکل، طلا، پالادیوم، کروم و ...

- جایگزین کمهزینهای برای پرینت سهبعدی فلزی که ویژگیهای فلزی را به قطعات پلاستیکی اضافه میکند.

معایب الکترولیز

- اگرچه از پرینت سهبعدی با فلز ارزانتر است، اما مواد مورد نیاز برای این فرآیند گران هستند و هزینه نهایی قطعه را افزایش میدهند.

- فرآیندی وقتگیر و دستی با نقصهای خاص مانند سرد شدن، حفرهها، لبههای تیز، نقاط شکست و از دست دادن چسبندگی در تنظیمات خانگی فرآیند را دشوارتر میکنند.

- ویژگیهای انبساط حرارتی مختلف پلاستیک و فلز میتواند به ترکخوردگی و جدایی پوشش از ماده زیرین در طول زمان منجر شود.

- ویژگیهای مکانیکی به اندازه قطعات فلزی قوی نیستند.

- فرآیندی طولانی که ممکن است بسته به نوع پوشش مورد نیاز چندین ساعت تا چند روز طول بکشد.

- مواد سمی که زبالههای خطرناک ایجاد میکنند و در صورتی که به درستی مدیریت و دفع نشوند، میتوانند به محیطزیست آسیب برسانند.

چه کسانی از الکترولیز استفاده میکنند؟

از آنجا که الکترولیز یک تکنیک تثبیتشده برای پایاندهی است، بیشتر صنایع تولیدی، از جمله تولید افزودنی، از آن در برخی کاربردها برای بهبود ویژگیهای قطعات مانند رسانایی، دوام، بهبود ظاهری یا استحکام استفاده میکنند. این صنایع شامل صنعت خودرو، هوافضا، الکترونیک، پزشکی و مد هستند. در صنعت مد، طراحان کفش و سازندگان جواهرات از آن استفاده کردهاند تا به محصولات خود ظاهری لوکستر و حسی بهتر بدهند. الکترولیز یک حلقه پلاستیکی یا فلزی با یک لایه میکروسکوپی طلا، بسیار مقرون به صرفهتر است، اما همان ظاهر شیک را ارائه میدهد. این روش همچنین به سازندگانی که به تجهیزات طلاسازی دسترسی ندارند، این امکان را میدهد که قطعات پلاستیکی پرینت سهبعدی خود را با هزینه نسبتاً کم ارتقا دهند.

این موضوع همچنین برای علاقهمندان به ساخت مدل و مینیاتورهایی که میخواهند طراحیهای SLA 3D پرینتشده خود را به مجسمههای براق و سنگین یا لوازم زندگیگونهای شبیه به فلز صیقلی تبدیل کنند، صادق است. بسیاری از هنرمندان نیز تواناییهای پرینت سهبعدی را با ظاهر خیرهکننده الکترولیز ترکیب کرده و آثار هنری خلق میکنند، مانند مجسمه کوسه 6 فوتی "Emptiness of Shark" اثر مایکل کارداچینو که بهصورت توخالی و در چند قطعه با پرینت SLS روی دستگاه EOS P730 پرینت شده، سرهمبندی شده و توسط شرکت Repliform با مس و نیکل الکترولیز شده است.

با انتقال به پرینت سهبعدی صنعتی و الکترولیز، شرکت Elliptika که متخصص در محصولات و راهحلهای فرکانس رادیویی و مایکروویو است، از تولید افزایشی برای طراحی آنتنهای پیچیده فرکانس رادیویی استفاده میکند که 80% سبکتر از نمونههای تمام فلزی با همان عملکرد هستند. این شرکت همچنین موفق شد قطعات آنتن با عملکرد بالا را با هزینهای 90% کمتر از روشهای سنتی پرینت سهبعدی کند که باعث سرعت بیشتر در تولید قطعات با حجم کم و مقرونبهصرفهتر شدن آن شده است. در صنعت خودرو، الکترولیز همچنین برای بهبود جذابیت بصری خودروهای مفهومی یا برای تولید نسخههای قطعات یدکی مدلهای کلاسیک خودروها بهطور مکرر استفاده میشود.

چندین سرویس پرینت سهبعدی خدمات الکترولیز (که به آن آبکاری نیز گفته میشود) را به عنوان نوعی پرداخت نهایی برای پرینت سهبعدی شما ارائه میدهند. به راحتی میتوانید فایل دیجیتال خود را بارگذاری کنید و این شرکتها تمام مراحل پرینت، آمادهسازی و آبکاری قطعه شما را انجام خواهند داد.

با تشکر از همراهی شما

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)