راهنمای کامل چاپ فیلامنت فلزی : از اصول طراحی تا پخت نهایی قطعه

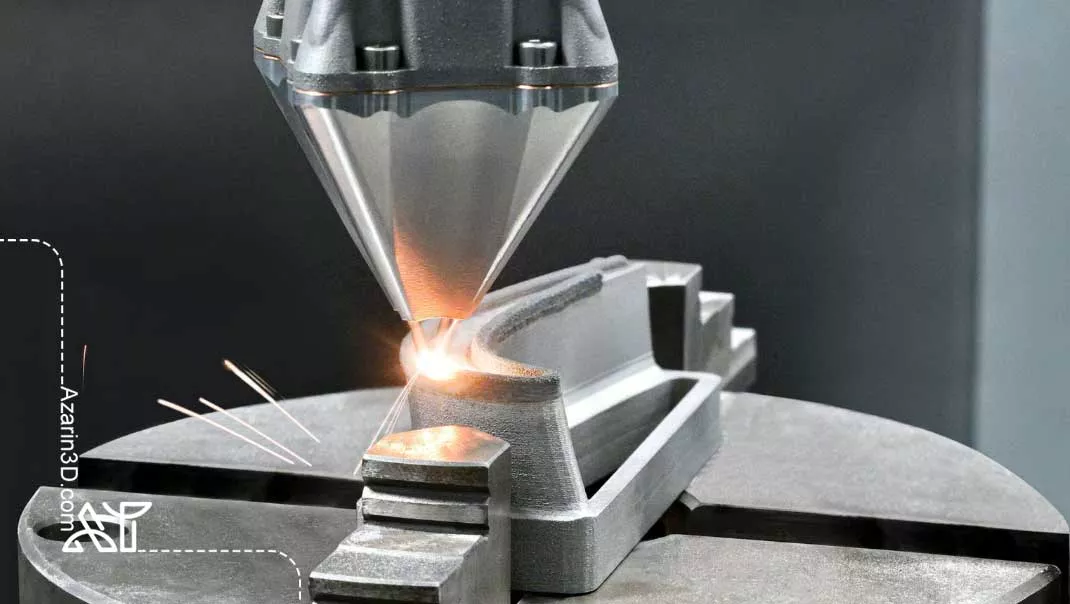

ساخت سهبعدی با فیلامنت فلزی روشی نوین برای تولید قطعات فلزی واقعی با استفاده از پرینتر fdm فیلامنتی است. این فناوری که با نامهایی مانند BMD یا MDM نیز شناخته میشود، بدون نیاز به پودر فلز آزاد یا تجهیزات لیزری، امکان ساخت قطعات فلزی با هزینهای تا ۹۰٪ کمتر نسبت به روشهای سنتی را فراهم میکند. برندهایی مانند Anycubic، UltiMaker، Markforged و BCN3D کیتهایی شامل فیلامنت فلزی، نازل مقاوم، تنظیمات نرمافزاری و خدمات تفجوشی (Sintering) ارائه دادهاند که امکان تبدیل دستگاههای پلیمری به سامانههای تولید فلز را فراهم میسازند. با این حال، قطعات تولیدشده بلافاصله آماده استفاده نیستند. ابتدا باید چسب پلیمری آنها در مرحله Debinding حذف شود و سپس طی فرآیند Sintering در کوره، به فلز خالص تبدیل گردند. گرچه این مراحل نیازمند تجهیزات تخصصی یا همکاری با مراکز جانبی است، اما ایمنی بیشتر، سادگی فرایند و کاهش چشمگیر هزینهها باعث شده این روش به گزینهای جدی برای متخصصان و کسبوکارهای کوچک تبدیل شود.

چاپ فیلامنت فلزی چیست و چه کاربردی دارد؟

فیلامنت فلزی برای ساخت قطعات فلزی، ترکیبی از یک پایه پلیمری (معمولاً Polylactic acid یا مشابه آن) و ذرات فلزی بهطور یکنواخت پراکندهشده در سراسر آن است. این نوع مواد کامپوزیتی خاص، اگر بهدرستی استفاده شود، میتواند قطعاتی با استحکام بالا، مقاومت شیمیایی مناسب و چگالی بسیار نزدیک به فلز خالص (بیش از 98٪) تولید کند. البته توجه داشته باشید که چاپ این مواد رشته ای نیاز به مدل های خاص دارد و معمولاً قیمت پرینتر سه بعدی که مناسب برای چاپ مواد فلزی است بیشتر از مدلهای معمولی است، چراکه توانایی کنترل دما و فرآیندهای بعد از چاپ اهمیت زیادی دارد.

برخلاف سایر انواع مواد مصرفی، فیلامنت فلزی نیازمند یک فرآیند دو یا حتی سهمرحلهای پس از چاپ است. پس از ساخت، ابتدا پلیمر موجود در قطعه باید با استفاده از حلالهای شیمیایی حذف شود (مرحله Debinding)، سپس قطعه وارد کوره Sintering شده و در اثر حرارت بالا، متراکم شده و به قطعهای تقریباً فلزی تبدیل میشود.

تفاوت فیلامنتهای فلزی واقعی با مواد ظاهری فلزی در چاپ سهبعدی

فیلامنتهای فلزی واقعی را نباید با مواد مصرفی که صرفاً ظاهری فلزی دارند اشتباه گرفت. برخی متریال تجاری مانند “Aluminum Polylactic acid” یا “Copper Polylactic acid” تنها به رنگ یا نام خود اشاره دارند و ممکن است فقط 5٪ تا 40٪ پودر فلز داشته باشند.

برخی دیگر از رشته های ساخت تزئینی مانند MetalFil از Formfutura یا Polylactic acid پرشده با آهن از ProtoPasta، حاوی درصد بالایی از پودر فلز (تا 80٪) هستند، اما فقط برای شبیهسازی ظاهر و وزن فلز طراحی شدهاند. این مواد نیازی به عملیات پسفرآوری ندارند و تنها از طریق پرداخت سطحی مانند سنبادهزنی یا جلا دادن، ظاهری فلزی پیدا میکنند. این نوع مواد مصرفی ها برای نمونههای بصری یا مدلسازی قبل از تولید واقعی قطعات فلزی (به روش ریختهگری یا ساخت حرفهای فلزی) بسیار مناسب هستند. همچنین نوع دیگری به نام فیلامنت چوبی برای چاپ سهبعدی وجود دارد که با طراحی های خاصی که دارد، نظر بسیاری از فعالان این حوزه را به خود جلب کرده است.

راهنمای کامل چاپ فیلامنت فلزی با دستگاه چاپ مخصوص

برای چاپ فیلامنت فلزی با دستگاه چاپ مخصوص با این فناوری باید طراحی قطعه، جهتگیری، ضخامت دیوارهها، و نوع ساپورت گذاری همگی با در نظر گرفتن ویژگیهای خاص فیلامنت فلزی را در نظر بگیرید. اما سرعت چاپ نیز چالشبرانگیز است. در صورتی که تنظیمات پیشنهادی از طرف سازنده دستگاه یا چاپ وجود نداشته باشد، باید با سرعتهای پایینتر شروع کرد؛ حدود 30 تا 40 میلیمتر بر ثانیه مشابه با فیلامنت نایلونی.

در تئوری، میتوان با چاپگرهای ارزانقیمت زیر 200 دلار مانند Ender 3 یا Anet A8 نیز چاپ کرد، بهشرطی که همه راهنماها و تنظیمات مربوط به طراحی و ساخت رعایت شود. در غیر این صورت، احتمال شکست بالا رفته و هزینههای ناشی از آزمونوخطا زیاد میشود. قیمت فیلامنت فلزی از حدود 150 دلار برای هر 500 گرم شروع میشود.

برخی از شرکتهای سازنده چاپگر مانند Makerbot، UltiMaker، Raise3D و BCN3D، فیلامنت Ultrafuse را برای دستگاههای خود بهطور رسمی تأیید کردهاند و با سازنده رشته های ساخت(Forward AM) برای توسعه تنظیمات بهینه ساخت همکاری داشتهاند. در مقابل، شرکتهایی مانند Bambu Lab هنوز هیچ فیلامنت فلزی واقعی را برای دستگاههای خود تأیید نکردهاند.

شرکت Virtual Foundry در سال 2024 خبر از همکاری با Bambu Lab داد، اما تا کنون نتیجهای عملی از این همکاری منتشر نشده است و همچنان ساخت فلز روی این دستگاهها در مرحله آزمایشی قرار دارد.

چرا قطعات ساختهشده با چاپ فیلامنت فلزی کوچکتر میشوند؟

تمام قطعات ساخته شده با فیلامنت فلزی، پس از مرحله Sintering دچار انقباض میشوند؛ معمولاً بین 18٪ تا 25٪ از حجم اولیه. این کاهش ابعاد ناشی از حذف ماده پلیمری و فشردهسازی ذرات فلز در فرآیند Sintering است. این مسأله، چالشی در حفظ دقت ابعادی قطعات کاربردی ایجاد میکند، اما چون درصد انقباض ثابت است، میتوان مدل CAD اولیه را متناسب با آن مقیاس کرد. بسیاری از نرمافزارهای Slicing این مقیاسگذاری را بهصورت خودکار انجام میدهند. بهعنوان نمونه، فیلامنت Ultrafuse دارای نرخ انقباض مشخص و یکنواختی است: در محور XY حدود 16 تا 17٪ و در محور Z بین 19 تا 20٪.

در مورد فیلامنتهای شرکت Virtual Foundry مانند Filamet، نرخ انقباض برای فلزاتی مانند مس و برنز حدود 5٪، و برای فولادها حدود 10٪ است. در مواردی که فرآیند Debinding به خوبی پیش نرود، ممکن است در محور Z اندکی انبساط دیده شود، اما در حالت عادی باید انقباض کلی بین 7 تا 10٪ باشد. این قطعات در حالت معمول چگالی 80 تا 85٪ دارند، ولی در صورت Sinter طولانیتر، میتوان چگالی را افزایش داد (با کاهش بیشتر ابعاد). شرکت Ultrafuse یک راهنمای کاربری جامع ارائه میدهد که شامل اطلاعاتی درباره انقباض، مقیاسگذاری، ضخامت دیوارهها و موارد دیگر است. تعدادی از تولیدکنندگان دستگاه های پرینت، واحدهای مخصوص Debinding و Sintering را بهصورت بستههای کامل به همراه نرمافزارهای مدیریت فرآیند ارائه میدهند تا کاربران بتوانند با تنظیمات بهینه، قطعات با کیفیت و دقیق تولید کنند.

برخی مواد مصرفی مانند Virtual Foundry و Nanovia، فاز Debinding شیمیایی را ندارند و نیاز است قطعات سبز (Green Parts) را در پودر آلومینا دفن کرد. اگر این مرحله در محل انجام شود، نیاز به تهیه پودر مخصوص دارید؛ گرچه از لحاظ هزینهای بسیار ارزانتر از خرید دستگاه Debinding است.

بیشتر بخوانید: تفاوت ریختهگری آلیاژی و پرینت فلزی

نکات طراحی و تنظیمات بهینه برای چاپ موفق با فیلامنت فلزی

همانطور که پیشتر اشاره شد، اگر با چاپ با فیلامنتهای پلیمری آشنا هستید، باید بدانید که هنگام کار با فیلامنت فلزی، ملاحظات طراحی ویژهای وجود دارد که ناشی از فرآیندهای Debinding، Sintering و انقباض قطعه است. ممکن است قطعهای که بهنظر کاملاً ساخته شده، پس از خروج از کوره یا تحویل گرفتن از مرکز خدمات Sintering، بهطور محسوسی دچار اعوجاج یا تغییر شکل شده باشد.

برای شروع، طبق راهنمای ساخت فیلامنت فلزی که توسط شرکت MakerBot (که اکنون بخشی از UltiMaker است) توسعه یافته، نسبت ارتفاع به عرض قطعه نباید بیش از 3 به 1 باشد و نسبت ارتفاع دیواره به ضخامت آن نیز باید کمتر از 6 به 1 باشد تا از فروپاشی یا اعوجاج در حین Debinding و Sintering جلوگیری شود. همچنین به گفته MakerBot: «قطعات را تا حد امکان مسطح طراحی و چاپ کنید و بیشترین ساپورت را برای آنها در نظر بگیرید تا احتمال زندهماندن قطعه در طول فرآیند پسپردازش افزایش یابد. با استفاده استراتژیک از جهتگیری مناسب قطعه و ساپورت در مراحل ساخت و پسپردازش، میتوان تا حد زیادی از تغییر شکل یا ریزش قطعه جلوگیری کرد.

اهمیت پردازش پس از ساخت در چاپ فیلامنت فلزی

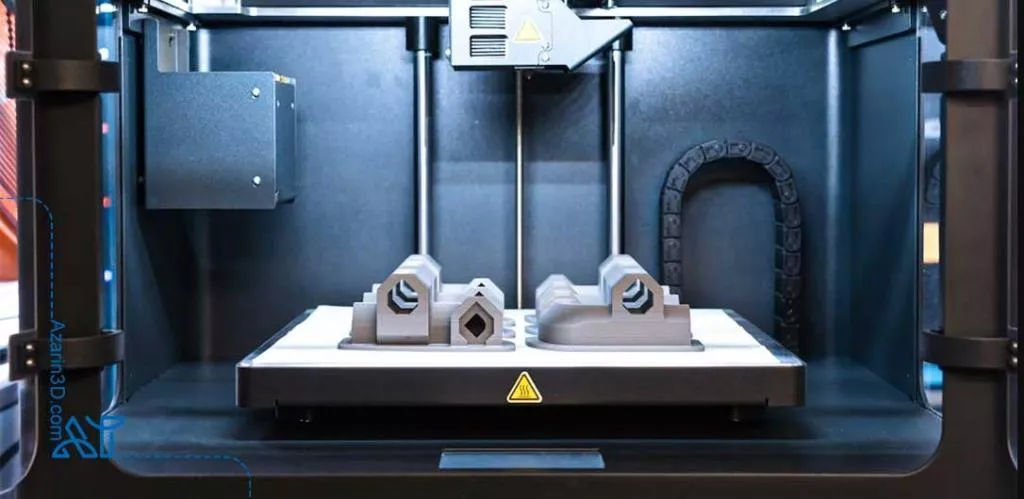

چاپ سه بعدی با فیلامنت فلزی، برخلاف تصور رایج، منجر به تولید قطعه فلزی مستحکم و قابلاستفاده بلافاصله پس از ساخت نمیشود. در واقع، قطعات اولیه که اصطلاحاً "قطعات سبز" (Green Parts) نام دارند، بسیار شکنندهاند و تقریباً هیچگونه ویژگی فلزی ندارند. بنابراین، پسپردازش برای دستیابی به قطعه فلزی واقعی ضروری است.

پس از ساخت، قطعه سبز وارد مرحله Debinding میشود، که در آن با استفاده از حرارت یا حلالهای شیمیایی، بخش پلیمری یا چسبنده از قطعه حذف میشود. این مرحله باعث ایجاد کانالهای متخلخل درون قطعه میشود و قطعه نهایی این مرحله، "قطعه قهوهای" (Brown Part) نامیده میشود.

بهعنوان یک استثنا، مواد مصرفی های برند Filamet نیازی به Debinding شیمیایی ندارند و مستقیماً در کوره با استفاده از حرارت، بخش پلیمری از آنها حذف میشود. همچنین برخی شرکتها مانند Desktop Metal و Rapidia (که از خمیر فلزی بهجای رشته های ساخت استفاده میکند) فرآیند دو مرحلهای ساخت تا Sintering دارند که مرحله Debinding را حذف میکند.

در مرحله بعد، قطعه قهوهای وارد کوره Sintering میشود. در این مرحله، قطعه بهطور یکنواخت تا دمایی نزدیک به نقطه ذوب فلز گرم میشود تا باقیمانده پلیمر حذف و ذرات فلز به هم جوش بخورند و قطعهای متراکم و مستحکم تشکیل شود. بسیاری از فیلامنتهای فلزی را میتوان با استفاده از کورههای سفالگری یا مشابه آن Sinter کرد، به شرطی که توانایی حفظ دمای مورد نیاز برای چند ساعت را داشته باشند.

در این مرحله ممکن است از خود بپرسید که برای این فرآیندهای اضافی، به چه تجهیزات خاصی نیاز است؟ برخی از شرکتها مجموعهای از ماشینها ارائه میدهند که شامل چاپگر، واشر یا Debinder، و کوره Sinter است. این امر به شما اجازه میدهد تا کل فرآیند را در محل خود انجام داده و از طریق یک نرمافزار جامع، هماهنگی بین مراحل مختلف را بهطور خودکار یا نیمهخودکار مدیریت کنید.

ویژگیهای مکانیکی قطعات فلزی چاپ شده با فیلامنت فلزی

فیلامنت فلزی مدتی است که در دسترس است و در طیف گستردهای از کاربردها مورد آزمایش قرار گرفته است و تقریباً از تمام پلاستیکهایی که در متریال لازم برای فناوری fdm رایج هستند، قویتر است. در صورتی که بهدرستی چاپ و پردازش شود، قطعات نهایی میتوانند ویژگیهایی مشابه با قطعات فلزی یکپارچه داشته باشند.

کاربردهای معمول این نوع قطعات شامل نازلهای فلزی، چرخدندهها، نمونههای اولیه ابزارهای پزشکی و شیرآلات صنعتی است. با این حال، قطعات ساختهشده با فیلامنت فلزی عموماً برای کاربردهای نهایی که تحت تنشهای بسیار زیاد قرار میگیرند استفاده نمیشوند.

هرچند که چاپ سهبعدی با فیلامنت فلزی ممکن است برای کاربردهایی با نیاز به استحکام بسیار بالا مناسب نباشد، اما از نظر اقتصادی، امکان تولید قطعات فلزی متراکمِ غیرحیاتی با استفاده از دستگاه مخصوص با فناوری FDM مقرونبهصرفه، میتواند بر محدودیت آنها در کاربردهای پرتنش غلبه کند.

ویژگیهای مکانیکی قطعات حاصل از چاپ فیلامنت فلزی

اگر چاپ بهدرستی انجام شود، قطعات فلزی تولیدشده با فیلامنت Ultrafuse 316L استیل ضدزنگ دارای مقاومت کششی (Tensile Strength) برابر با 561 مگاپاسکال در جهت XY (مسطح) و 521 مگاپاسکال در جهت ZX (قائم) هستند؛ طبق تحقیقات شرکت Forward AM برای مقایسه، یک قطعه مشابه که با قالبگیری تزریقی فلز (Metal Injection Molding) ساخته شده، مقاومت کششی 540 مگاپاسکال در هر دو جهت نشان داده است.

در مورد طول شکست (Elongation at Break)، یعنی مقاومتی که قطعه در هنگام اعمال کشش (مانند بلند کردن یک جسم سنگین) از خود نشان میدهد، قطعه ساخته شده در جهت لایهگذاری (ZX) نصف مقدار قطعه قالبگیری شده مقاومت دارد، اما در جهت XY قابلمقایسه است. بنابراین جهت چاپ، یا بهعبارتی محل قرارگیری خطوط لایهگذاری، نقش بسیار مهمی در عملکرد نهایی قطعه دارد.

مقاومت تسلیم (Yield Strength)، که به نقطهای از تنش اشاره دارد که در آن ماده شروع به تغییر شکل دائمی میکند، در قطعه مدلسازی بسیار بالاتر از قطعه قالبگیری شده است:

- قطعه مدلسازی: 251 مگاپاسکال در XY، و 234 مگاپاسکال در ZX

- قطعه قالبی: 180 مگاپاسکال

تأثیر جهت لایهگذاری بر مقاومت مکانیکی در چاپ فیلامنت فلزی

ممکن است این سؤال برای شما پیش بیاید که جهتگیری لایهها در چاپ فیلامنت فلزی چه تأثیری بر عملکرد قطعه نهایی دارد؟ پاسخ بسیار مهم است. طبق یک مطالعه علمی، هنگامی که جهت لایهگذاری با جهت وارد شدن نیرو موازی باشد، مقاومت مکانیکی قطعه بهطور قابلتوجهی کاهش مییابد. البته این مطالعه با ترکیب ۶۰٪ فلز و ۴۰٪ پلیمر انجام شده بود و شامل فیلامنتهای تخصصیتری مانند Ultrafuse یا Filamet نمیشد.

با این حال، دادههای فنی مربوط به فیلامنت فلزی Ultrafuse نشان میدهند که تفاوت زیادی بین مقاومت در راستاهای XY و YZ وجود ندارد. این موضوع نشان میدهد که اگر فرآیند چاپ فیلامنت فلزی طبق دستورالعملهای مهندسی انجام شود، میتوان حتی در امتداد جهت لایهها نیز به استحکام قابلقبولی دست یافت.

نکته کلیدی در این فرآیند، طراحی صحیح قطعه و انتخاب جهت بهینه برای چاپ است. شرکت Forward AM توصیه میکند که قبل از شروع فرآیند، از شبیهسازی تنش در مرحله Debinding استفاده شود. این شبیهسازی به طراحان کمک میکند تا تنشهای داخلی را پیشبینی کرده و از بروز ناپایداری مکانیکی در قطعه نهایی جلوگیری کنند.

نتیجهگیری

چاپ فیلامنت فلزی بهعنوان یک روش مقرونبهصرفه و نوآورانه در تولید قطعات فلزی با کیفیت نزدیک به فلز خالص، فرصتهای جدیدی برای کسبوکارهای کوچک و متخصصان فراهم کرده است. با این حال، موفقیت در این فناوری مستلزم توجه دقیق به طراحی قطعه، تنظیمات چاپ، و مراحل پسپردازش مانند دبایندینگ و سینترینگ است. رعایت این نکات باعث میشود قطعات نهایی دارای استحکام و دقت ابعادی بالا بوده و بهخوبی پاسخگوی نیازهای صنعتی و کاربردی باشند.