انواع اکسترودر پرینتر سه بعدی FDM

یکی از قسمت های حیاتی و مهم پرینتر فیلامنتی FDM اکسترودر می باشد. کیفیت و دقت اکسترودر تاثیر مستقیمی بر کیفیت نهایی چاپ دارد. در نگاه اول به چاپگر، شاید گمان کنید قطعه ای که نازل دارد و فیلامنت از آن خارج می شود همان اکسترودر هست. در این مقاله نگاه جامع تری به بخش حیاتی چاپگر سه بعدی و انواع اکسترودر خواهیم داشت.

فهرست عناوین

اکسترودر پرینتر سه بعدی چیست؟

اکسترودر دستگاه فیلامنتی وظیفه هدایت، ذوب و انتقال مواد ذوب شده را در یک پرینتر سه بعدی با این مدل دارد. لذا در یک دسته بندی ساده کلیه اکسترودرها را می توان به دو قسمت بخش انتقال و بخش ذوب تقسیم کرد. اکسترودر در سایز، مکانیزم حرکتی ، تعداد فن و جنس اتصالات دارای تنوع بالایی می باشد. در این مختصر سعی شده است کلیات و اجزای اصلی اکسترودر چاپگر فیلامنتی توضیح داده شود.

اجزاء تشکیل دهنده اکسترودر حرارتی فیلامنت

- استپر موتور Stepper Motor

- نازل Nozzle

- محفظه آلومینیومی

- پیچ سوراخدار

- هیتر Heater

- ترمیستور Thermistor

- فن و محافظ فن

- هیت سینک Heated Sink

- پولی Gear

- براکت نگهدارنده

- مجموعه قطعات تغذیه Feeder

البته از نام های دیگری هم استفاده می شود که ما نخواستیم استفاده کنیم! فیلامنت توسط غلطک های قسمت بالای Extruder به نام Cold End یا همان بخش سرد وارد فضای داخل می شود و به بخشی به نام Hot End برای ذوب منتقل می شود. سیستم های انتقال متفاوتی برای هدایت فیلامنت در اکسترودر ها موجود است که دو مدل به نام های Direct Drive و Bowden بسیار پرکاربرد و محبوب هست. در این مقاله مجالی برای توضیح بیشتر این دو مدل انتقال در اکسترودر نیست. شما عزیزان می توانید به مقاله کدام اکسترودر را انتخاب نماییم در سری مقالات آذرین مراجعه نمایید.

اجزای تشکیل دهنده بخش انتقال (Cold Bed)

- موتور پله ای (استپر موتور)

- پیچ سوراخدار

- دنده و پولی

- نگهدارنده

- لوله های PTFE (برخی از اکسترودر ها)

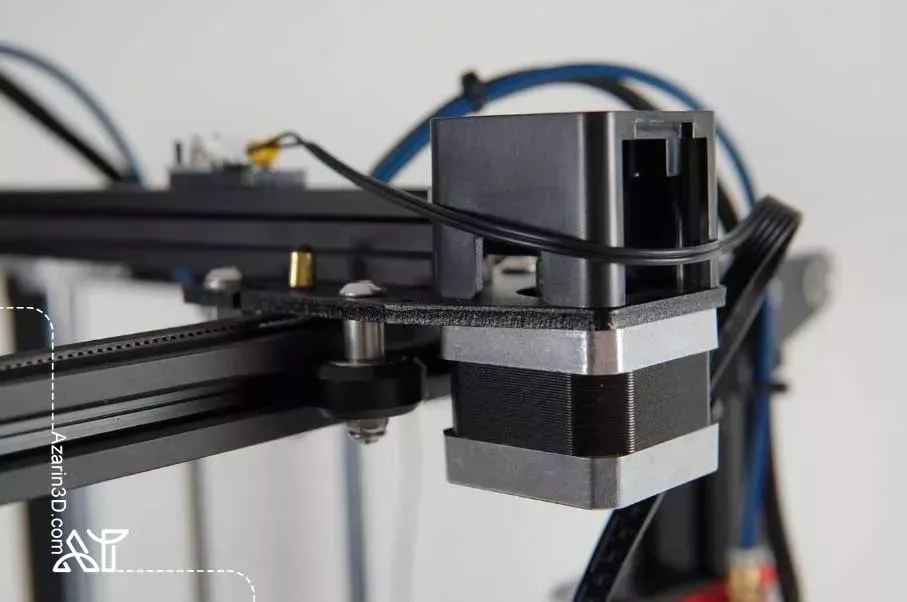

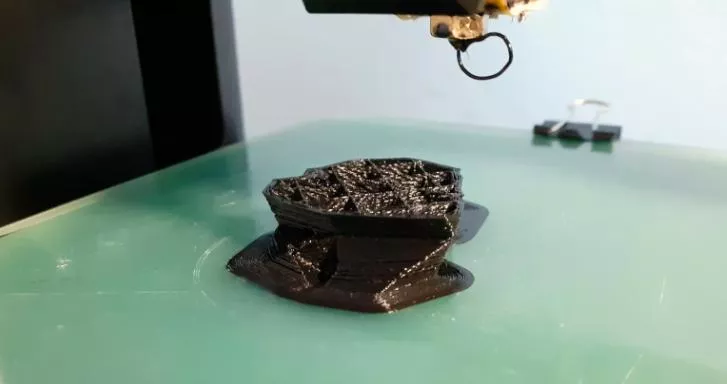

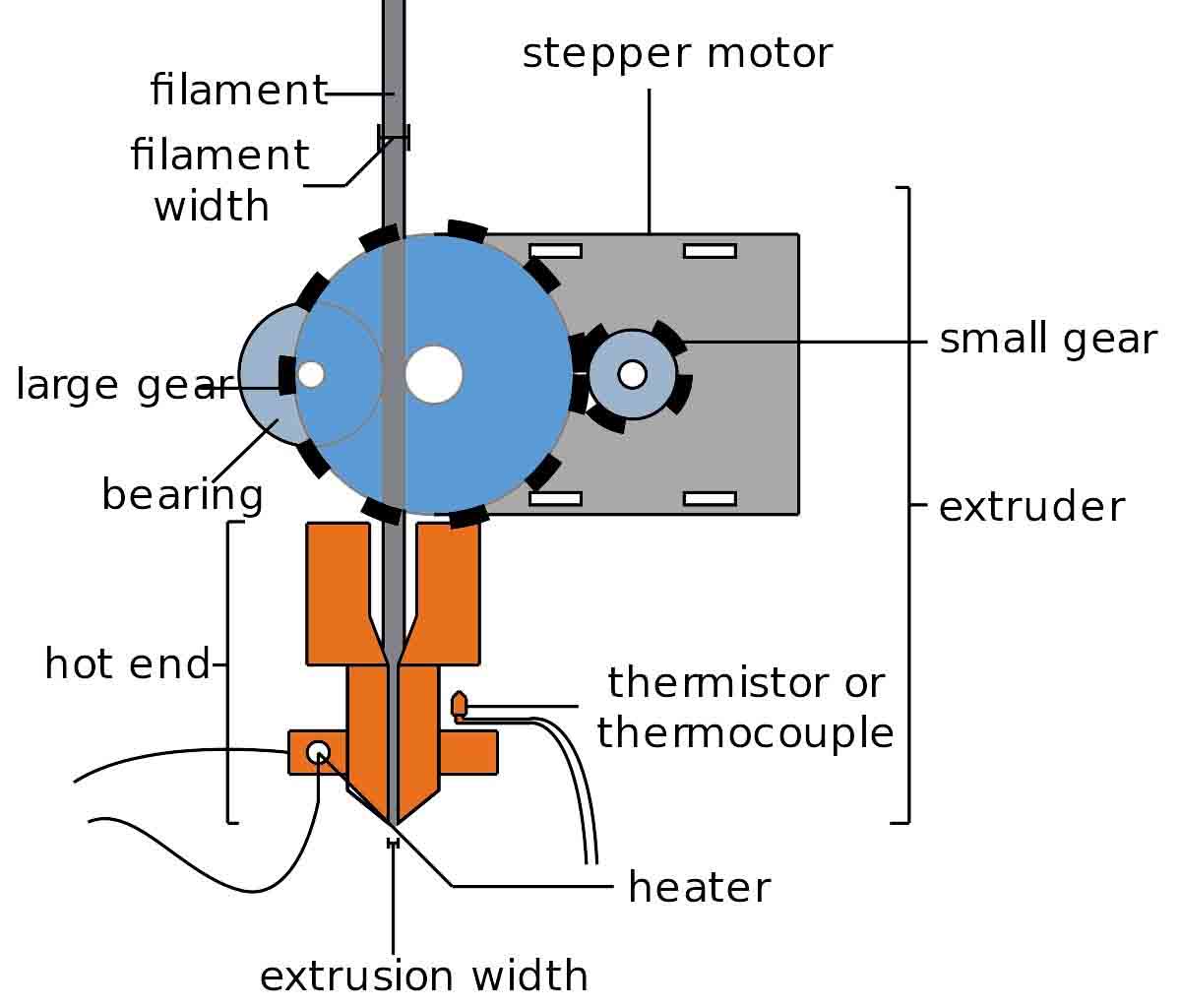

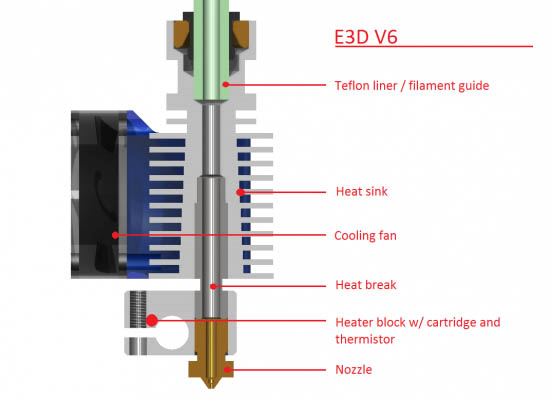

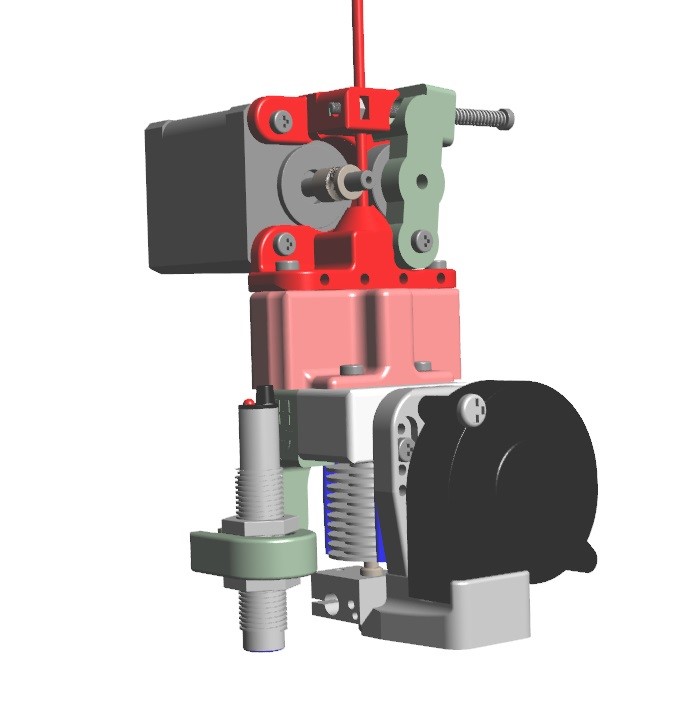

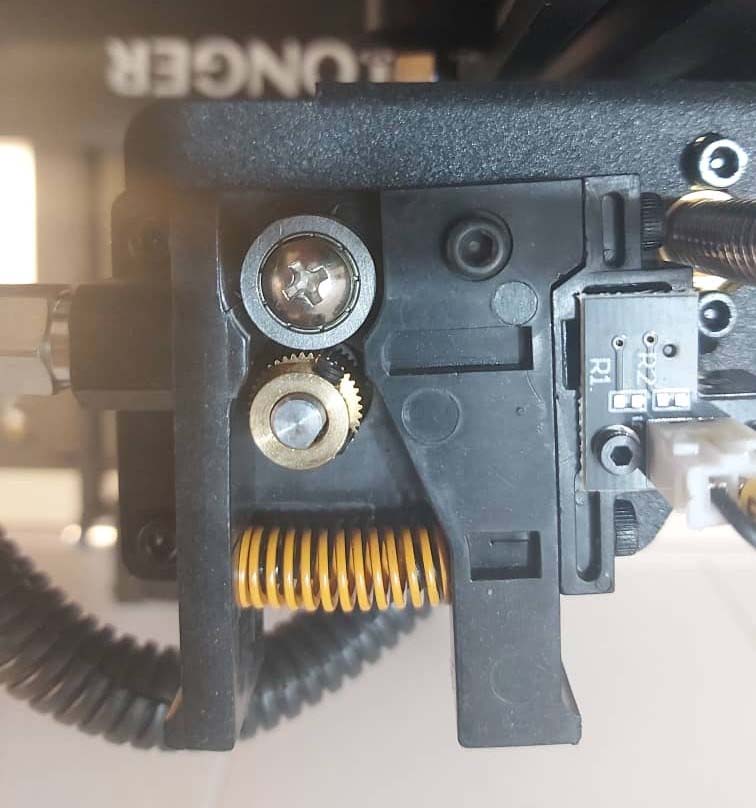

تصویر روبرو نمایش نحوه قرار گیری پولی و بلبرینگ در بالای اکسترودر را نشان می دهد و تصویر پایین سایر قطعات مونتاژی قسمت Cold End را مانند فنر و نگهدارنده های آلومینیومی را نمایش می دهد. در مرحله بعد فیلامنت باید ذوب شود به این بخش Hot End گفته می شود. دو قسمت Heat Break و Heat Sink همانطور که در قسمت اجزاء اکسترودر نام بردیم مهم ترین نقش را بازی می کنند.خوب تا به اینجا بخش های مختلف را در قالب چند عکس توضیح دادیم ما سئوال اینجاست گرمای لازم برای ذوب فیلامنت چطور در بخش Hot End تامین می شود. حرارت لازم متناسب با دمای ذوب هر فیلامنت از طریق کارتریج حرارتی و سنسور حرارتی (Thermistor) ایجاد و کنترل می شود.جریان الکتریکی این کارتریج را گرم و سپس از طریق محفظه آلومینیومی یا همان Heat Block گرما را به نازل منتقل می کند. نازل یک مخروط فلزی از جنس برنج ، تنگستن و یا استیل است که فیلامنت ذوب شده در آخرین مرحله بر روی آن قرار می گیرد. فیلامنت مذاب از این قسمت خارج و بر روی صفحه کار قرار می گیرد. پس موضوعی که اهمیت پیدا می کند سرعت و حجم خروج فیلامنت از نازل است. نازل های استاندارد و رایج در پرینتر فیلامنتی قطر 0.4 میلیمتر را دارند ولی در بازار از 0.1 تا 1.2 برای فیلامنت هایی با قطر 1.75 میلیمتر موجود است که می توانید بسته به نیاز و نوع چاپ آن را تعویض کنید.

باید در نظر داشته باشیم در قسمت Hot End ، یکپارچگی حرارت در دمای مناسب فیلامنت بسیار مهم و حیاتی می باشد. گاهی دمای لازم تامین می شود ولی اثر بخشی لازم دیده نمی شود که به این حالت فرار حرارتی در اکسترودر می گویند. اگر دمای اکسترودر بالاتر ار دمای ذوب فیلامنت برود نه تنها فیلامنت بلکه سایر اجزای اکسترودر آسیب می بینند. مطلب دیگر استفاده از دو فن در اکسترودر های حرارتی می باشد. یک فن همیشه در پشت هیت سینک قرار دارد و فن دوم به سمت نازل نصب می شود که اصطلاحا به آن فن اکسترودر یا فن پرینت می گویند. در بعضی از مدل ها فن دوم وجود ندارد. البته خلاقیت های زیادی برای هدایت جریان هوا از فن دوم به سمت نازل انجام شده است. شما می توانید فایل سه بعدی یک کانال مخروطی متناسب با فن خود به راحتی دانلود و با پرینتر فیلامنتی چاپ کنید! آخرین نکته در مورد فن اکسترودر این است که در برخی مدل ها، فنی به نام فن مجرای سرد وجود دارد که نقش خنک کردن کل اکسترودر و جلوگیری از افزایش و یا انتقال حرارت در بخش Cold End دارد. در نتیجه بخش های هیت سینک، هیت بلاک و فن خنک کننده بسیار مهم است. در برخی موارد دیده شده فن قوی تری را به جای فن فابریک اکسترودر استفاده شده است.

باید در نظر داشته باشیم در قسمت Hot End ، یکپارچگی حرارت در دمای مناسب فیلامنت بسیار مهم و حیاتی می باشد. گاهی دمای لازم تامین می شود ولی اثر بخشی لازم دیده نمی شود که به این حالت فرار حرارتی در اکسترودر می گویند. اگر دمای اکسترودر بالاتر ار دمای ذوب فیلامنت برود نه تنها فیلامنت بلکه سایر اجزای اکسترودر آسیب می بینند. مطلب دیگر استفاده از دو فن در اکسترودر های حرارتی می باشد. یک فن همیشه در پشت هیت سینک قرار دارد و فن دوم به سمت نازل نصب می شود که اصطلاحا به آن فن اکسترودر یا فن پرینت می گویند. در بعضی از مدل ها فن دوم وجود ندارد. البته خلاقیت های زیادی برای هدایت جریان هوا از فن دوم به سمت نازل انجام شده است. شما می توانید فایل سه بعدی یک کانال مخروطی متناسب با فن خود به راحتی دانلود و با پرینتر فیلامنتی چاپ کنید! آخرین نکته در مورد فن اکسترودر این است که در برخی مدل ها، فنی به نام فن مجرای سرد وجود دارد که نقش خنک کردن کل اکسترودر و جلوگیری از افزایش و یا انتقال حرارت در بخش Cold End دارد. در نتیجه بخش های هیت سینک، هیت بلاک و فن خنک کننده بسیار مهم است. در برخی موارد دیده شده فن قوی تری را به جای فن فابریک اکسترودر استفاده شده است.

انواع اکسترودر پرینتر سه بعدی FDM

در این بخش نگاه جامع تری به انواع اکسترودر پرینترخواهیم داشت.

.jpg)

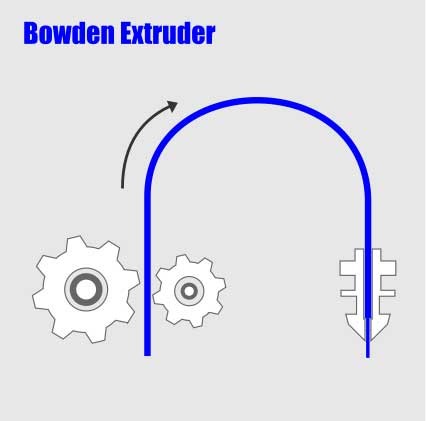

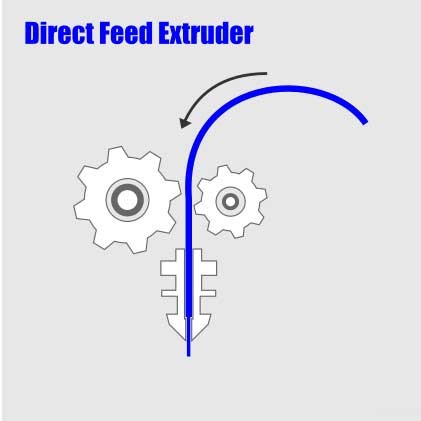

اکسترودر ها را بر اساس نوع اتصال دو بخش سرد (Cold End) و گرم (Hot End) به دو سیستم مستقیم یعنی Direct و باودِن Bowden می شناسند که هر کدام دارای کاربرد های خاص، نقاط ضعف و قوت منحصر به فرد هستند. نامی دیگری که در منابع برای این دو سیستم انتخاب شده است، LONG Extruder برای سیستم Bowden و Short Extruder برای نوع مستقیم (دایرکت) آن می باشد. اصلا نگران نباشید اگر تا پایان مطلب همراه ما باشید شما هم می توانید از این به بعد یک کارشناس خبره در انتخاب اکسترودر باشید!

1- سیستم اکسترودر Direct Drive Extruder

همانطور که از نامش پیداست فیلامنت به طور مستقیم وارد بخش Hot End اکسترودر می شود یعنی کلیه قسمت های اکسترودر به صورت یکپارچه می باشد و دو بخش انتقال فیلامنت و بخش حرارتی به هم متصل هستند.

اولین تاثیر این نوع از مونتاژ، جلوگیری از شکسته شدن فیلامنت در مسیر انتقال به نازل است. یعنی فیلامنت یک مسیر کوتاه را برای ذوب شدن طی می کند که این نکته خبر خوبی برای فیلامنت های منعطف (Flexible) مانند فیلامنت TPU می باشد! در این سیستم استپر موتور در بالای بخش حرارتی اکسترودر قرار می گیرد. اکسترودر مستقیم (دایرکت) را می توانید در چاپگر های جدید و در چاپگر های سایز بزرگ یعنی دارای هیت بِد بزرگتر مشاهده نمایید. جالب است بدانید در اکثر مدل های برند Creality مانند سری CR-10 از اکسترودر نوع دوم یعنی Bowden استفاده شده است. پیش از توضیح نوع دوم چند نکته تکمیلی در مورد اکسترودر مستقیم Direct Drive را اشاره خواهیم کرد. وزن اکسترودر یکی از پارامتر های مهم در ایجاد تفاوت بین این دو نوع سیستم می باشد. در اکسترودر مستقیم ، دو بخش انتقال و ذوب بهم متصل شده اند که باعث می شود وزن کل قطعه نسبت به حالت Bowden بالاتر رود. اینگونه طراحی می تواند عاملی بر کاهش دقت چاپ باشد! وزن بیشتر اکسترودر مستقیم (دایرکت) یعنی تکانه های بالاتر و لرزش بیشتر ولی وزن بالا را نمی توان بعنوان نقطه ضعف نوع اکسترودر در نظر گرفت و شما هم این نکته را بعنوان یک نقطه ضعف نباید محسوب کنید! به طور کلی توجه داشته باشید استفاده از یک نوع سیستم اکسترودر بعنوان عامل برتری یا بهتر بودن یک دستگاه بر دیگری نیست و پارامتر های مهمتری پیشرو هستند که می توان برای انتخاب یک چاپگر خوب درنظر گرفت.

جدا از کیفیت مونتاژ و مهار درست اکسترودر، سئوال اصلی این است چه پارامتر هایی در انتخاب اکسترودر مستقیم با کیفیت در نظر بگیریم. در ادامه شرح مختصری از برخی پارامتر های مربوط به مکانیزم حرکتی را ترسیم می کنیم و حتی می توانید این پارامتر ها را در انتخاب کلی یک پرینتر فیلامنتی خوب و با کیفیت لحاظ کنید. اولین فاکتور گشتاور استپر موتور (Stepper Motor) در بخش Cold End می باشد. معمولا گشتاور موتور اکسترودر در پرینتر بین 3 تا 4 کیلوگرم در سانتیمتر است که در حالت اکسترودر مستقیم (Direct) بهتر است حداقل گشتاور 3.5 کیلوگرم باشد. فاکتور بعدی کیفیت خود استپر موتور و مشخصه های الکترونیکی آن می باشد. قطعا کیفیت بالاتر به معنی نویز کمتر و عملکرد بهتر است. سئوال همیشگی ، استپر موتورش چند آمپرِ؟! مکانیزم حرکتی فیلامنت مشخصه دیگری هست که باید در موردش بدانیم. این مکانیزم از چرخدنده (پولی) و بلبرینگ تشکیل شده است که در بعضی از اکسترودر های پیشرفته مانند شرکت Bondtech از سیستم w-Great یعنی از دو چرخدنده استفاده می کنند. چاپگر های سه بعدی شرکت مینگدا مدل های D3 Pro و D4 Pro از اکسترودر اختصاصی MK8 استفاده می کنند. این اکسترودر از نوع Direct Drive Extruder با مکانیزم حرکتی چرخدنده-بلبرینگ استفاده می کنند که هر دو نوع دارای صفحه کار بزرگ به ترتیب با ابعاد 32x32x40 و 42x42x40 سانتیمتر است.

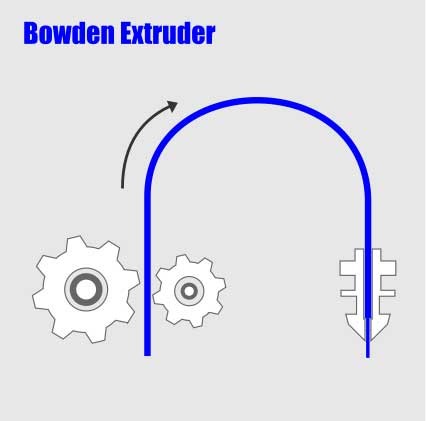

بعد از بحث در مورد وزن اکسترودر، پارامتر دیگری که باید در نظر گرفت سرویس کاری قطعه مانند تمیز کردن داخل اکسترودر و وصل کردن فیلامنت است. سیستم اکسترودر مستقیم (Direct) به دلیل نوع طراحی و نحوه قرار گیری روی دستگاه، به مراتب سریع تر سرویس می شود و راحت تر می توان فیلامنت را از آن عبور داد. جمع بندی قسمت اول به این شکل است که در سیستم اکسترودر مستقیم فیلامنت سریع تر و راحت تر حرکت می کند و وزن بیشتری در مقایسه با Bowden دارد. این نوع اکسترودر برای فیلامنت های انعطاف پذیر مناسب تر است. تفاوت بنیادین روش های چاپ اکسترودر های Bowden و Direct در فاصله انتقال فیلامنت به hotend است. در روش direct انتقال فوری و بی واسطه است و در Bowden از طریق لوله و رابط است.

بعد از بحث در مورد وزن اکسترودر، پارامتر دیگری که باید در نظر گرفت سرویس کاری قطعه مانند تمیز کردن داخل اکسترودر و وصل کردن فیلامنت است. سیستم اکسترودر مستقیم (Direct) به دلیل نوع طراحی و نحوه قرار گیری روی دستگاه، به مراتب سریع تر سرویس می شود و راحت تر می توان فیلامنت را از آن عبور داد. جمع بندی قسمت اول به این شکل است که در سیستم اکسترودر مستقیم فیلامنت سریع تر و راحت تر حرکت می کند و وزن بیشتری در مقایسه با Bowden دارد. این نوع اکسترودر برای فیلامنت های انعطاف پذیر مناسب تر است. تفاوت بنیادین روش های چاپ اکسترودر های Bowden و Direct در فاصله انتقال فیلامنت به hotend است. در روش direct انتقال فوری و بی واسطه است و در Bowden از طریق لوله و رابط است.

2-سیستم اکسترودر BOWDEN Extruder

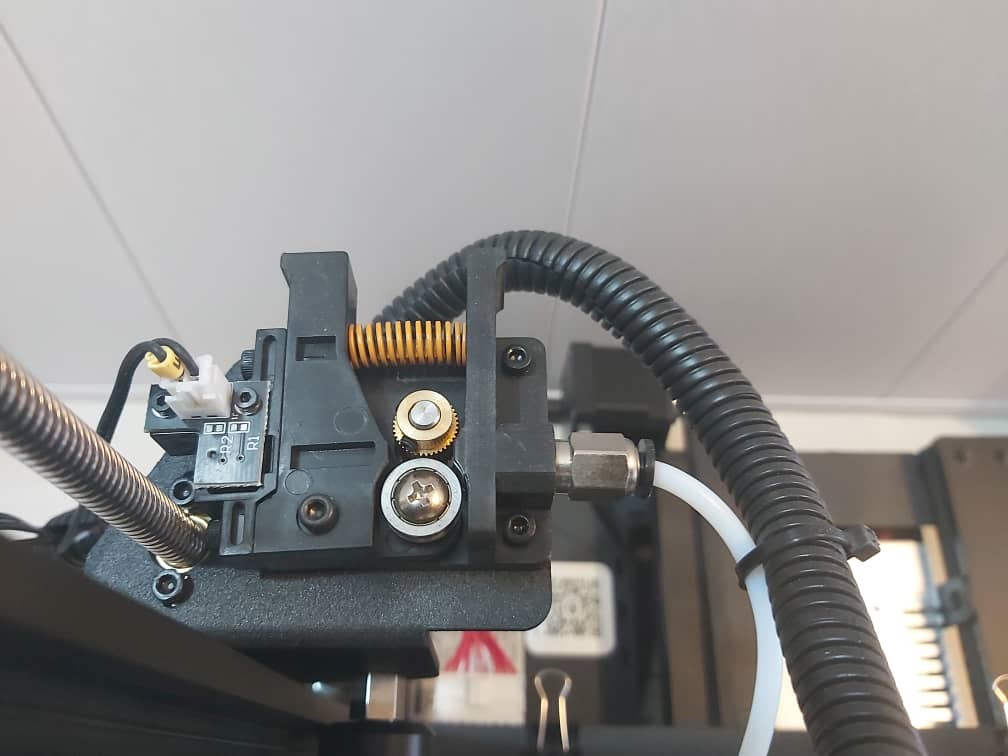

در سیستم Long Extruder بخش انتقال فیلامنت به صورت جداگانه بر روی دستگاه قرار می گیرد و حد فاصل بین بخش Cold End و Hot End یک لوله ماکارونی تفلونی به نام PTFE برای انتقال فیلامنت قرار دارد. مکانیزم حرکتی همان مکانیزم سیستم مستقیم است و همانطور که می بینید تفاوت چندانی بین دو سیستم اکسترودر نیست. در سیستم Bowden چون سیستم انتقال فیلامنت جدا شده و ثابت بر روی دستگاه قرار می گیرد.

بخش Hot End اصطلاحا چابک تر و سریع تر عمل می کند. در عین حال به دلیل عبور فیلامنت از داخل شیلنگ تفلون و بلند تر شدن طول فیلامنت احتمال شکستن و تاب برداشتن فیلامنت بیشتر هست. در مدل های LK4 و LK4 Pro شرکت Longer 3D و مدل ET4 وET5 Pro شرکت Anet از اکسترودر مدل Bowden با مکانیزم حرکتی چرخدنده-بلبرینگ استفاده شده است. در اینجا تاکید می کنیم بخش Cold End مجموعه ای از یک استپر موتور (موتور پله ای)، چرخدنده (پیچ دندانه دار) و یک فنر فشرده است که در هر دو سیستم اکسترودر موجود است و همانطور که در تصاویر بالا می بینید فقط وجود لوله PTFE در اکسترودر Bowden ضروری می باشد. در مبحث چاپگر سه بعدی دلتا و کایزن در مورد انتخاب سیستم صحیح نوع اکسترودر (مستقیم و باودن) صحبت زیاد شده است که می توانید با مراجعه به مقاله آن در وبسایت آذرین تک اطلاعات بیشتری را دریافت نمایید.

بخش Hot End اصطلاحا چابک تر و سریع تر عمل می کند. در عین حال به دلیل عبور فیلامنت از داخل شیلنگ تفلون و بلند تر شدن طول فیلامنت احتمال شکستن و تاب برداشتن فیلامنت بیشتر هست. در مدل های LK4 و LK4 Pro شرکت Longer 3D و مدل ET4 وET5 Pro شرکت Anet از اکسترودر مدل Bowden با مکانیزم حرکتی چرخدنده-بلبرینگ استفاده شده است. در اینجا تاکید می کنیم بخش Cold End مجموعه ای از یک استپر موتور (موتور پله ای)، چرخدنده (پیچ دندانه دار) و یک فنر فشرده است که در هر دو سیستم اکسترودر موجود است و همانطور که در تصاویر بالا می بینید فقط وجود لوله PTFE در اکسترودر Bowden ضروری می باشد. در مبحث چاپگر سه بعدی دلتا و کایزن در مورد انتخاب سیستم صحیح نوع اکسترودر (مستقیم و باودن) صحبت زیاد شده است که می توانید با مراجعه به مقاله آن در وبسایت آذرین تک اطلاعات بیشتری را دریافت نمایید.

در پایان به برخی از برند های معروف اکسترودر اشاره می کنیم.

- BONDTECH EXTRUDER

- FLEXION

- E3D TITAN AERO

- PROMETHEUS V2 HOT END

- E3D V6 HOTEND

- UNIVERSAL EXTRUDER

در این مقاله سعی شد به این مهم اشاره شود که اکسترودر به یک مجموعه کامل از بخش های HotEnd و ColdEnd گفته می شود. قطعاتی مانند استپر موتور، چرخدنده ها، پیچ های دنده دار و نگهدارنده فیلامنت (IDLER) در بخش بالایی اکسترودر یعنی Cold End قرار دارند. قطعات حرارتی، فن، سنسور حرارتی و نازل در بخش Hot End می باشند. در پایان امیدواریم این مطلب رضایت دوستان را تامین کرده باشد. در صورت تمایل به مطالعه بیشتر، موضوعات مرتبط با این مبحث در عناوین زیر قید شده است.