مروری بر فرآیند و تکنولوژیهای پرینت سهبعدی: از طراحی تا تولید

پرینت سهبعدی که بهعنوان روش ساخت افزایشی نیز شناخته میشود، انقلابی در دنیای تولید و طراحی بهوجود آورده است. این فناوری بهویژه در دهههای اخیر بهسرعت توسعه یافته و تأثیرات گستردهای در صنایع مختلف از جمله پزشکی، خودروسازی، هوافضا، و طراحی محصول گذاشته است. برخلاف روشهای سنتی تولید که معمولاً شامل برش و شکلدهی مواد از یک بلوک جامد هستند، پرینتر سه بعدی از طریق افزودن لایه به لایه ماده، محصولی سهبعدی را از مدلهای دیجیتال میسازد. این ویژگی ساخت افزایشی امکان تولید هندسههای پیچیده و سفارشیسازیهای دقیق را بدون نیاز به ابزارهای پیچیده فراهم میآورد. هدف این مقاله بررسی نحوه عملکرد پرینترهای سهبعدی است. در این مقاله، با معرفی اجزای اصلی این تکنولوژی، فرآیند پرینت سهبعدی، مواد مورد استفاده و کاربردهای آن در صنایع مختلف آشنا خواهید شد. همچنین، تفاوتهای موجود بین انواع پرینترهای سهبعدی و تکنولوژیهای مختلف آنها بررسی خواهد شد تا درک بهتری از چگونگی تبدیل یک مدل دیجیتال به یک مدل فیزیکی واقعی به دست آید.

طراحی مدل سهبعدی

طراحی مدل سهبعدی یکی از مراحل اولیه و کلیدی در فرآیند پرینت سهبعدی است که به معنای ساخت یک مدل دیجیتال از یک جسم بهطور سهبعدی در دنیای مجازی است. این مدل باید به گونهای باشد که پرینتر سهبعدی بتواند آن را به صورت لایه به لایه به جسم فیزیکی تبدیل کند. فرآیند طراحی مدل سهبعدی در واقع شامل مراحل مختلفی است که به صورت تخصصی و علمی در اینجا توضیح داده خواهد شد.

اصول پایه طراحی سهبعدی

طراحی مدل سهبعدی بر اساس دو مفهوم کلیدی انجام میشود:

فضای سهبعدی (3D space) : در طراحی سهبعدی، مدلها در یک فضای سهبعدی ساخته میشوند که دارای سه محور اصلی است:

- محور: X راست و چپ

- محور Y :بالا و پایین

- محور Z :عمق (پشت و جلو)

مجموعه نقاط و سطوح: یک مدل سهبعدی از نقاط مختلفی (که به آنها "vertex" گفته میشود) و سطوحی که این نقاط را به هم وصل میکنند، تشکیل میشود. این سطوح معمولاً مثلثی یا چهارضلعی هستند و از طریق اتصال نقاط و ساخت پلیگانها (polygons) ایجاد میشوند.

نرمافزارهای طراحی سهبعدی

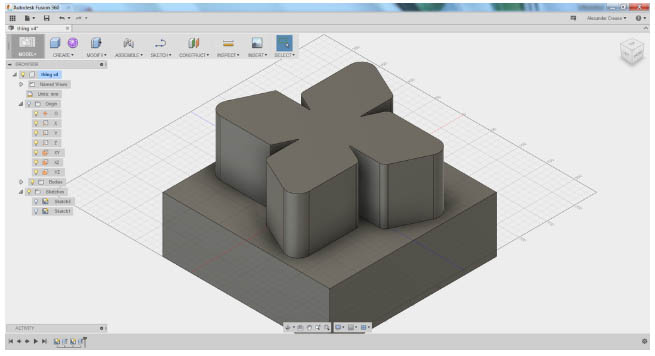

برای طراحی مدل سهبعدی، از نرمافزارهای مختلف CAD (Computer-Aided Design) استفاده میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. برخی از نرمافزارهای مشهور در این زمینه عبارتند از:

- AutoCAD : یکی از معروفترین نرمافزارها در طراحی مدلهای مهندسی و صنعتی است. این نرمافزار برای ساخت مدلهای دقیق و مهندسی استفاده میشود.

- SolidWorks : بیشتر برای طراحی قطعات مکانیکی و صنعتی مورد استفاده قرار میگیرد و امکانات پیشرفتهای برای شبیهسازی و آنالیز سازهها ارائه میدهد.

- Blender : یک نرمافزار رایگان است که بیشتر برای طراحی مدلهای سهبعدی هنری و انیمیشنهای پیچیده استفاده میشود.

- Fusion 360 : ترکیبی از CAD، CAM و CAE است که امکانات طراحی، شبیهسازی و تولید را به طور یکپارچه ارائه میدهد.

- TinkerCAD : یک ابزار طراحی سهبعدی آنلاین ساده و شهودی است که بیشتر برای مبتدیان و طراحیهای سریع استفاده میشود.

این نرمافزارها برای ایجاد هندسه، اصلاحات طراحی، و تحلیل اجزای مختلف مدل سهبعدی به کار میروند.

فرایند طراحی مدل سهبعدی

طراحی یک مدل سهبعدی از ابتدا تا پایان شامل چندین مرحله است که هر کدام بهدقت و با استفاده از ابزارهای مختلف انجام میشود:

- ایجاد هندسه اصلی در این مرحله، طراح ساختار اصلی مدل را ایجاد میکند. این شامل استفاده از ابزارهای طراحی ساده مانند کشیدن خطوط، دایرهها و مستطیلها است. طراح با ترکیب این اشکال ابتدایی، اشکال پیچیدهتر را شکل میدهد.

- مدلسازی پارامتریک مدلسازی پارامتریک به معنای طراحی مدلها با استفاده از پارامترهایی مانند ابعاد، مقیاسها و ویژگیهای خاص است. تغییر هر یک از این پارامترها به طور خودکار سایر ابعاد و ویژگیهای مدل را تغییر میدهد. این رویکرد در نرمافزارهایی مانند SolidWorks و Fusion 360 رایج است و به طراحان این امکان را میدهد که مدلهای خود را به صورت انعطافپذیرتر و قابل تنظیم ایجاد کنند.

- تولید ویژگیهای پیچیده پس از طراحی مدل پایه، طراح باید ویژگیهای پیچیدهتری مانند حفرهها، انحناها، پیچها و سایر جزئیات را به مدل اضافه کند. این مرحله شامل استفاده از ابزارهای "extrusion" (برآمدگی)، "revolve" (چرخش) و "cut" (برش) برای ایجاد حجمها و تغییرات هندسی در مدل است.

- تصحیح و بهینهسازی مدل پس از ساخت مدل اولیه، معمولاً بهینهسازیهایی انجام میشود. این شامل حذف اشتباهات هندسی، رفع مشکلات برش یا تقاطع سطوح و بهبود کیفیت هندسی مدل است. همچنین، ممکن است مدل از نظر عملکرد فنی مورد بررسی قرار گیرد تا اطمینان حاصل شود که میتواند تحت شرایط واقعی کار کند.

- اضافه کردن جزئیات دقیق در این مرحله، جزئیات ظریف مانند نقشها، بافتها، یا متریالهای خاص به مدل اضافه میشود. این جزئیات ممکن است شامل ایجاد متن، علامتها یا طرحهای تزئینی باشد که مدل را از نظر ظاهری جذابتر میکند.

آزمایش و شبیهسازی

پیش از انجام پرینت سهبعدی مدل، طراحان ممکن است مدل را با استفاده از شبیهسازیهای مختلف آزمایش کنند تا از نظر مکانیکی یا حرارتی عملکرد آن را بررسی کنند. در نرمافزارهایی مانند SolidWorks و Fusion 360، این قابلیت وجود دارد که مدلها را در محیط شبیهسازی قرار داده و تاثیرات نیرو، فشار و دما را بررسی کرد.

تبدیل مدل سهبعدی به فرمت قابل پرینت

مرحله تبدیل مدل سهبعدی به فرمت قابل پرینت یکی از مراحل کلیدی در فرآیند پرینت سهبعدی است که در آن مدل دیجیتال طراحیشده باید به فرمت و ساختاری تبدیل شود که برای پرینتر سهبعدی قابل استفاده باشد. این مرحله شامل فرآیندهایی است که از مدل سهبعدی دیجیتال گرفته تا آمادهسازی آن برای پرینت فیزیکی را پوشش میدهد.

در این بخش، به صورت جامع و علمی مراحل مختلف تبدیل مدل سهبعدی به فرمت قابل پرینت را توضیح خواهیم داد.

انتخاب فرمت خروجی

اولین گام در تبدیل مدل سهبعدی به فرمت قابل پرینت، انتخاب فرمت خروجی مناسب است. این فرمتها به پرینتر سهبعدی کمک میکنند تا مدل را بهدرستی پرینت کند. رایجترین فرمتهای خروجی برای پرینت سهبعدی عبارتند از:

- STL (STereoLithography) : این فرمت یکی از پرکاربردترین فرمتها برای پرینت سهبعدی است و تقریباً تمام پرینترهای سهبعدی از این فرمت پشتیبانی میکنند. فرمت STL مدل سهبعدی را به صورت مجموعهای از مثلثها و سطوح هندسی که جسم مورد نظر را تشکیل میدهند، ذخیره میکند. STL تنها شامل اطلاعات هندسی مدل است و اطلاعات رنگ یا متریال را در خود ندارد.

- OBJ : این فرمت برخلاف STL میتواند اطلاعات بیشتری از جمله رنگها و بافتها را ذخیره کند. فایلهای OBJ به طور معمول شامل اطلاعات دقیقتری در مورد مدلها هستند که به ویژه برای پرینتهایی که نیاز به بافتهای پیچیده دارند، مفید است.

- AMF (Additive Manufacturing File Format) : فرمت AMF نسخه پیشرفتهتری از STL است و قادر به ذخیرهسازی دادههای بیشتری مانند رنگ، متریالها و ویژگیهای هندسی پیچیدهتر است. این فرمت در برخی پرینترهای سهبعدی با قابلیتهای پیشرفته قابل استفاده است.

- 3MF (3D Manufacturing Format) : فرمت MF3 توسط انجمن MF3 برای استانداردسازی پرینت سهبعدی طراحی شده است. این فرمت شامل اطلاعات کاملتری از جمله رنگ، بافت و ویژگیهای پرینت است.

.jpg)

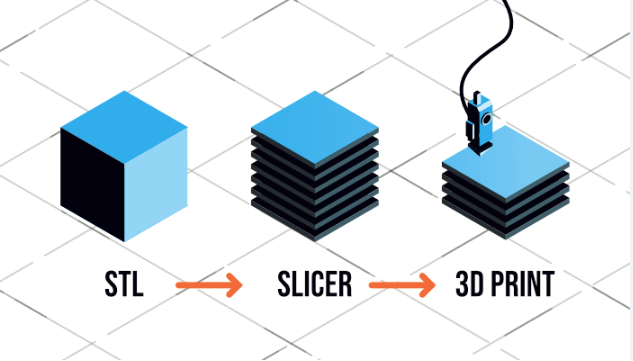

فرآیند Slicing (برش مدل سهبعدی)

پس از انتخاب فرمت خروجی مناسب، مرحله بعدی فرآیند Slicing یا همان برش مدل سهبعدی است. این فرآیند به این معناست که مدل سهبعدی به لایههای بسیار نازک تقسیم میشود، زیرا پرینترهای سهبعدی قادر به ساخت لایههای نازک از مواد هستند. در واقع، Slicing مرحلهای است که مدل سهبعدی به یک مجموعه از دستورالعملهای پرینت تبدیل میشود که پرینتر برای ساخت لایهبهلایه مدل فیزیکی به آن نیاز دارد.

در این مرحله، نرمافزارهای خاصی برای Slicing مدل سهبعدی استفاده میشود که مهمترین آنها عبارتند از:

- Cura : نرمافزاری رایگان و بسیار پرکاربرد برای Slicing مدلهای سهبعدی است که عمدتاً برای پرینترهای FDM (Fused Deposition Modeling) استفاده میشود.

- PrusaSlicer : این نرمافزار نیز برای پرینترهای FDM طراحی شده است و قابلیتهای بسیاری برای تنظیمات دقیق پرینت فراهم میآورد.

- Simplify3D : یکی از نرمافزارهای پرطرفدار برای Slicing است که برای بهینهسازی فرآیند پرینت سهبعدی در انواع مختلف پرینترهای سهبعدی استفاده میشود.

- Repetier-Host :این نرمافزار برای کنترل و مدیریت پرینترهای سهبعدی و انجام فرآیند Slicing به کار میرود.

فرآیند Slicing شامل مراحل زیر است:

- انتخاب کیفیت پرینت (Resolution): در این مرحله، طراح باید تصمیم بگیرد که کیفیت پرینت مدل چگونه باشد. این کیفیت معمولاً به صورت ضخامت لایهها تعیین میشود. برای مثال، در پرینت با کیفیت بالا، ضخامت لایهها بسیار کم (مثلاً 0.1 میلیمتر) خواهد بود، در حالی که در پرینت با کیفیت پایین، ضخامت لایهها بیشتر (مثلاً 0.3 میلیمتر) خواهد بود.

- انتخاب پرینتر و نوع ماده: نوع پرینتر و ماده مصرفی انتخابی (مانند PLA، ABS، یا رزین) بر نحوه پرینت و دمای پرینتر تأثیر میگذارد. تنظیمات مناسب برای هر پرینتر و ماده باید به درستی انتخاب شود.

- تنظیمات ساپورت گذاری (Support Structures): مدلهایی که دارای بخشهایی معلق یا لبههای نازک هستند، نیاز به ساپورت گذاری دارند تا در هنگام پرینت مدل ریزش نکند. نرمافزارهای Slicing به طور خودکار یا دستی میتوانند این ساپورت گذاری را انجام دهند.

ایجاد G-code

پس از انجام فرآیند Slicing، نرمافزار G-code را تولید میکند. G-code یک زبان برنامهنویسی است که پرینتر سهبعدی برای پرینت لایههای مدل سهبعدی از آن استفاده میکند. این کد شامل دستوراتی است که پرینتر را راهنمایی میکنند تا چه زمانی، کجا و چگونه ماده را ذوب کند، کجا پرینت را شروع یا متوقف کند، و نحوه حرکت پرینتر را تعیین میکند.

G-code شامل اطلاعات دقیق از جمله موارد زیر است:

- سرعت پرینت: چقدر سریع پرینتر باید حرکت کند.

- دمای پرینت: دمای هد پرینتگر و سطح پرینت.

- موقعیت دستگاه: محل دقیق هر حرکت پرینتر.

- مقدار ماده: مقدار و سرعت اکستروژن فیلامنت (ماده پرینت).

چک کردن مدل برای خطا

پیش از ارسال G-code به پرینتر سهبعدی، مهم است که مدل سهبعدی برای مشکلات احتمالی چک شود. نرمافزارهای خاصی برای شبیهسازی فرآیند پرینت و بررسی خطاهای مدل وجود دارند. این خطاها میتوانند شامل موارد زیر باشند:

- خطاهای هندسی: مشکلاتی مانند مدلهایی با سطوح ناقص یا ناقص که باعث میشوند پرینتر نتواند به درستی آنها را پرینت کند.

- برشهای غیرممکن: در صورتی که مدل به گونهای طراحی شده باشد که نتوان بهطور درست آن را به لایههای مختلف تقسیم کرد.

- خطاهای سطوح در حال تداخل: بخشهایی از مدل که به طور تصادفی به یکدیگر برخورد میکنند و موجب مشکلات پرینت میشوند.

نرمافزارهایی مانند Meshmixer یا Netfabb میتوانند این خطاها را شبیهسازی و اصلاح کنند.

آمادهسازی برای پرینت

پس از بررسی نهایی، فایل G-code به دستگاه پرینتر سهبعدی ارسال میشود. برخی از پرینترهای سهبعدی از طریق اتصال USB یا کارت حافظه (SD کارت) فایل را دریافت میکنند و سپس پرینتر فرآیند پرینت را آغاز میکند.

انتخاب مواد پرینتر سهبعدی

انتخاب مواد برای پرینتر سهبعدی یکی از مهمترین و حیاتیترین مراحل در فرآیند پرینت سهبعدی است. نوع مادهای که برای پرینت انتخاب میشود بر ویژگیهای فیزیکی، عملکردی و ظاهری مدل پرینتشده تأثیر زیادی میگذارد. بسته به نیاز پروژه، مواد مختلف میتوانند برای کاربردهای مختلف استفاده شوند، از جمله برای قطعات صنعتی، مدلهای هنری، پروتوتایپها یا اجسام تزئینی.

مواد پرینترهای سهبعدی به طور کلی در دو دسته اصلی قرار میگیرند: مواد ترموپلاستیک (فیلامنت هایی که در دمای بالا ذوب میشوند) و رزینها (مواد مایع که به وسیله نور یا حرارت سفت میشوند). علاوه بر این، مواد جدیدتری مانند مواد فلزی، کامپوزیتها و مواد غذایی نیز به بازار آمدهاند.

.jpg) مواد ترموپلاستیک (Thermoplastic Materials)

مواد ترموپلاستیک (Thermoplastic Materials)

مواد ترموپلاستیک که به نام فیلامنت شناخته میشوند، یکی از پرکاربردترین و متداولترین مواد در پرینترهای سهبعدی هستند. این مواد در دمای بالا ذوب میشوند و بعد از سرد شدن دوباره سفت میشوند. فیلامنتها معمولاً به صورت رشتههای نازک (حدود 1.75 میلیمتر یا 3 میلیمتر) در آمده و به پرینتر سهبعدی وارد میشوند.

انواع فیلامنتهای ترموپلاستیک:

PLA (Polylactic Acid)

- ویژگیها: PLA یکی از پرطرفدارترین مواد پرینت سهبعدی است که از مواد طبیعی مانند نشاسته ذرت یا نیشکر بهدست میآید. این ماده به دلیل زیستتخریبپذیری و بیضرر بودن برای انسان محبوب است.

- مزایا:

- بدون بو و ناپیوستگی در فرآیند پرینت

- پرینت آسان و تمیز

- سازگار با محیط زیست

- معایب:

- شکننده است و ممکن است در برابر فشار و ضربه مقاومت کمی داشته باشد.

- برای کاربردهای صنعتی یا مکانیکی سخت است.

.jpg)

ABS (Acrylonitrile Butadiene Styrene)

- ویژگیها: ABS مادهای مقاوم و بادوام است که معمولاً در ساخت قطعات صنعتی، اسباببازیها (مانند لگو) و قطعات خودرویی به کار میرود.

- مزایا:

- مقاوم در برابر ضربه و حرارت

- پس از پرینت، قابلیت پرداخت سطحی و رنگآمیزی دارد.

- معایب:

- پرینت آن به دلیل ایجاد بخارهای سمی نیاز به تهویه مناسب دارد.

- نیاز به دمای بالای سطح پرینت و استفاده از محفظه گرم برای جلوگیری از انقباض و شکافهای احتمالی.

.jpg)

PETG (Polyethylene Terephthalate Glycol)

- ویژگیها PETG : به دلیل شفافیت و خواص مکانیکی عالی، در بسیاری از کاربردهای صنعتی، پزشکی و طراحی محصول استفاده میشود.

- مزایا:

- مقاوم در برابر ضربه و مواد شیمیایی

- انعطافپذیرتر از PLA و ABS

- پرینت راحت و بدون بو

- معایب:

- به راحتی در برابر فشار و حرارت آسیبپذیر نیست.

.jpg)

TPU (Thermoplastic Polyurethane)

- ویژگیها: TPU مادهای انعطافپذیر و لاستیکی است که بیشتر در کاربردهایی مانند تولید قطعات انعطافپذیر، پوشاک و تجهیزات پزشکی استفاده میشود.

- مزایا:

- انعطافپذیر و کشسان

- مقاوم در برابر سایش و ضربه

- معایب:

- پرینت آن دشوارتر است و نیاز به تنظیمات خاص دارد.

.jpg)

Nylon (Polyamide)

- ویژگیها: نایلون مادهای مقاوم و سخت است که در بسیاری از کاربردهای مهندسی و صنعتی مانند قطعات ماشینآلات و تجهیزات ورزشی کاربرد دارد.

- مزایا:

- بسیار مقاوم و مقاوم در برابر سایش

- انعطافپذیر و قوی

- معایب:

- جذب رطوبت از هوا میتواند منجر به مشکلات در پرینت شود.

.jpg)

رزینها (Resins)

رزینها به طور عمده در پرینترهای سهبعدی SLA (Stereolithography) یا DLP (Digital Light Processing) استفاده میشوند. این مواد به صورت مایع در آمده و تحت تابش نور لیزر یا نور UV سخت میشوند. رزینها قابلیت جزئیات بالایی در پرینت دارند و برای مدلهایی با دقت بالا مانند قالبسازی و جواهراتسازی مورد استفاده قرار میگیرند.

انواع رزینها:

رزین استاندارد (Standard Resin)

- ویژگیها: رزینهای استاندارد برای پرینت مدلهای پرجزئیات و قطعات با دقت بالا به کار میروند.

- مزایا:

- دقت بالا و سطح صاف

- مناسب برای مدلهای ظریف و پیچیده

- معایب:

- شکننده و آسیبپذیر در برابر فشار و ضربه

.jpg)

رزین مقاوم (Tough Resin)

- ویژگیها: این نوع رزین برای کاربردهایی که نیاز به مقاومت بالا دارند، مانند قطعات مکانیکی و ابزارها استفاده میشود.

- مزایا:

- مقاومت بالا در برابر ضربه و فشار

- مناسب برای تستهای کاربردی

- معایب:

- ممکن است هزینه بالاتری نسبت به رزینهای استاندارد داشته باشد

.jpg)

رزین شفاف (Clear Resin)

- ویژگیها: این رزینها پس از سخت شدن شفاف میشوند و برای کاربردهایی که نیاز به شفافیت دارند، مانند طراحی نورپردازی یا جواهرات، استفاده میشود.

- مزایا:

- شفاف و براق

- مناسب برای قطعات با طراحی ظریف و نمایشی

- معایب:

- شکنندهتر از رزینهای معمولی

.jpg)

رزینهای انعطافپذیر (Flexible Resin)

- ویژگیها: این رزینها پس از پرینت قابلیت انعطافپذیری دارند و برای قطعاتی که نیاز به کشش و انحنای خاص دارند مناسب هستند.

- مزایا:

- انعطافپذیری بالا

- مناسب برای تولید قطعات نرم و لاستیکی

- معایب:

- ممکن است دقت کمتری داشته باشند.

-

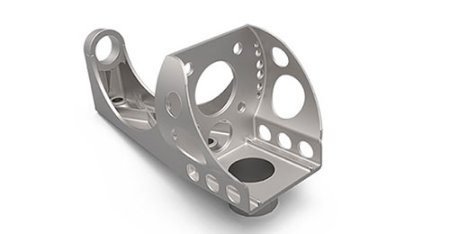

مواد فلزی (Metal Materials)

مواد فلزی در پرینترهای سهبعدی استفاده میشوند که فناوریهای خاصی مانند SLS (Selective Laser Sintering) یا DED (Directed Energy Deposition) برای آنها لازم است. این مواد معمولاً در تولید قطعات صنعتی، هوافضا، و پزشکی استفاده میشوند.

.jpg)

انواع مواد فلزی:

- استیل ضد زنگ (Stainless Steel)

- ویژگیها: استیل ضد زنگ یک ماده پرکاربرد در صنعت است که برای تولید قطعات مقاوم به خوردگی و سایش استفاده میشود.

- مزایا:

- مقاومت بالا در برابر خوردگی و سایش

- مناسب برای کاربردهای سنگین صنعتی

- معایب:

- هزینه بالا در مقایسه با مواد پلاستیک

.jpg)

تیتانیوم (Titanium)

- ویژگیها: تیتانیوم یک فلز سبک و مقاوم است که در صنایع هوافضا، پزشکی، و خودروسازی استفاده میشود.

- مزایا:

- مقاومت عالی در برابر دما و خوردگی

- مناسب برای کاربردهای حساس و دقیق

- معایب:

- قیمت بالا و نیاز به تجهیزات خاص برای پرینت

.jpg)

- آلومینیوم (Aluminum)

- ویژگیها: آلومینیوم به دلیل وزن کم و استحکام بالا در صنایع خودروسازی و هوافضا به کار میرود.

- مزایا:

- سبک و مقاوم

- مناسب برای تولید قطعات دقیق و سبک

- معایب:

- نیاز به شرایط خاص برای پرینت

-

مواد کامپوزیتی (Composite Materials)

مواد کامپوزیتی به ترکیب فیلامنتها و رزینها با مواد دیگر مانند فیبرکربن یا شیشه گفته میشود. این مواد معمولاً برای قطعاتی با استحکام بالا و وزن کم استفاده میشوند.

انواع مواد کامپوزیتی:

- فیبرکربن (Carbon Fiber Reinforced)

.jpg)

- ویژگیها: ترکیب فیلامنتهای پلاستیکی با الیاف فیبرکربن موجب افزایش مقاومت و استحکام قطعات میشود.

- مزایا:

- استحکام بسیار بالا نسبت به وزن

- مناسب برای کاربردهای مهندسی و تولید قطعات با دقت بالا

- معایب:

- نیاز به پرینترهای خاص برای پرینت

- هزینه بالا

- فیبر شیشهای (Glass Fiber Reinforced)

.jpg)

- ویژگیها: مشابه به فیبرکربن، اما با هزینه کمتر و مقاومت بالا.

- مزایا:

- استحکام خوب

- مناسب برای ساخت قطعات صنعتی

- معایب:

- به نسبت فیبرکربن، استحکام کمتری دارد.

پرینت مدل

پرینت مدل سهبعدی یکی از مراحل اصلی در فرآیند تولید قطعات سهبعدی است که در آن فایل دیجیتال مدل به مدل فیزیکی تبدیل میشود. این مرحله به کمک پرینترهای سهبعدی و فرآیندهای خاصی مانند FDM (Fused Deposition Modeling)، SLA (Stereolithography)، SLS (Selective Laser Sintering) و دیگر تکنیکهای پرینت سهبعدی انجام میگیرد. پرینت سهبعدی به مدل اجازه میدهد تا لایهبهلایه ساخته شود تا نتیجه نهایی دقیق و با کیفیت باشد.

در این بخش به طور جامع و علمی مراحل مختلف پرینت مدل سهبعدی را بررسی خواهیم کرد.

.jpg)

- آمادهسازی پرینتر برای پرینت

قبل از شروع فرآیند پرینت مدل سهبعدی، چندین مرحله ضروری وجود دارد که باید انجام شوند تا از عملکرد صحیح پرینتر و کیفیت بالای پرینت اطمینان حاصل شود. این مراحل عبارتند از:

- نصب و آمادهسازی ماده پرینتی (فیلامنت یا رزین):

- بسته به نوع پرینتر و ماده انتخابی، باید ماده مورد نظر (فیلامنت یا رزین) به دستگاه متصل و آماده برای استفاده شود. فیلامنتها معمولاً بهصورت رولهای نازک و در قطرهای استاندارد مانند 1.75 یا 3 میلیمتر عرضه میشوند، در حالی که رزینها در مخزنهای مخصوص قرار دارند.

- کالیبراسیون پرینتر:

- کالیبراسیون دقیق پرینتر برای اطمینان از سطح صاف و دمای مناسب پرینت ضروری است. برخی از پرینترها دارای سیستم کالیبراسیون خودکار هستند، در حالی که در برخی دیگر نیاز به تنظیم دستی برای تراز کردن سطح پرینت وجود دارد.

- تنظیمات پرینت:

- تنظیمات مربوط به نوع پرینت، کیفیت، سرعت و دمای پرینتر باید به درستی انجام شوند. این تنظیمات ممکن است بسته به نوع پرینتر و ماده متفاوت باشند.

- دمای نازل: باید با توجه به نوع فیلامنت یا رزین انتخابی تنظیم شود. برای مثال، دمای نازل برای PLA حدود 190 تا 220 درجه سانتیگراد است، در حالی که برای ABS این دما ممکن است به 230 درجه سانتیگراد برسد.

- دمای بستر پرینت: معمولاً برای فیلامنتهای PLA حدود 50 تا 60 درجه سانتیگراد، برای ABS این دما ممکن است به 90 درجه سانتیگراد برسد.

فرآیند پرینت

فرآیند پرینت مدل سهبعدی به طور کلی شامل سه مرحله اصلی است: اکستروژن (Extrusion)، ساخت لایهها (Layer Construction) و خنکسازی (Cooling). این مراحل بسته به تکنولوژی پرینتر سهبعدی متفاوت هستند، اما اصول کلی در تمام آنها مشابه است.

اکستروژن (Extrusion) - FDM

در تکنولوژی FDM، یک رشته فیلامنت پلاستیکی از طریق نازلهای داغ پرینتر عبور داده میشود. این ماده ذوب شده و لایهبهلایه بر روی بستر پرینت قرار میگیرد. مواد مختلفی مانند PLA، ABS، PETG و TPU از جمله فیلامنتهای رایج برای این روش هستند.

- حالت حرکت نازل: نازل با حرکت در محورهای مختلف، مواد مذاب را بهصورت لایهبهلایه بر روی سطح پرینت قرار میدهد.

- اکستروژن مواد: مواد از داخل نازل تحت فشار بیرون میآیند و پس از برخورد با بستر پرینت به سرعت سرد و سخت میشوند.

- ساخت لایهها: هر لایه پرینت شده دقیقاً روی لایه قبلی قرار میگیرد و این فرآیند برای تکمیل مدل تکرار میشود.

شبیهسازی لایهها در SLA و DLP

در SLA (Stereolithography) و DLP (Digital Light Processing)، از رزین مایع استفاده میشود که تحت تابش نور UV یا لیزر به حالت جامد در میآید. در این تکنیکها، مدل سهبعدی لایهبهلایه ساخته میشود، اما برخلاف FDM، مواد در اینجا به صورت مایع هستند و توسط نور (یا لیزر) سفت میشوند.

- SLA : در SLA، لیزر UV برای سخت کردن رزین در نواحی خاص استفاده میشود. پس از سخت شدن هر لایه، پلتفرم پرینتر به مقدار اندکی پایین میآید و لایه بعدی ساخته میشود.

- DLP : در این فرآیند، از پروژکتور دیجیتال برای تابش نور UV بر روی رزین استفاده میشود تا تمامی سطح یک لایه به صورت همزمان سخت شود.

ساخت لایهها در SLS

در SLS (Selective Laser Sintering)، پودر ماده (که میتواند فلز، پلاستیک یا سرامیک باشد) به لایههای نازک تبدیل میشود. این لایهها توسط یک لیزر به دقت ذوب و ترکیب میشوند. در این روش، سطح پرینت از پودر اشباع شده و لیزر به طور دقیق پودر را ذوب میکند.

- ساخت لایهها: یک لایه پودر جدید بر روی سطح قرار میگیرد و لیزر به آن تابیده میشود تا مواد را ذوب کند و آن را به صورت لایهای جامد درآورد. سپس این مرحله برای هر لایه جدید تکرار میشود.

- استفاده از پودر به عنوان ساپورت: برخلاف فناوری FDM، در SLS نیازی به ساپورت گذاری برای حفظ مدل در هنگام پرینت نیست، زیرا پودر به عنوان ساپورت عمل میکند.

- خنکسازی مدل

پس از تکمیل پرینت لایههای مدل، لازم است که مدل به طور کامل سرد شود تا از تغییرات در شکل آن جلوگیری شود.

- خنکسازی طبیعی: در برخی از تکنولوژیها مانند FDM، وقتی مدل پرینت میشود، بهطور طبیعی سرد میشود. به همین دلیل، تنظیمات دما برای بستر پرینت و نازل بسیار حیاتی هستند.

- خنکسازی اجباری: در برخی از پرینترهای SLA یا SLS، پس از پرینت، معمولاً نیاز است که قطعه در مایعات خاصی برای شستشو قرار گیرد یا در دماهای مشخصی قرار گیرد تا رزین بهطور کامل سخت شود.

پایان پرینت

پس از اتمام فرآیند پرینت سهبعدی، مرحلهای به نام پایان پرینت و پسپردازش آغاز میشود. این مرحله نه تنها برای بهبود کیفیت ظاهری و عملکردی مدل پرینتشده ضروری است، بلکه به رفع مشکلاتی که در فرآیند پرینت ممکن است ایجاد شده باشند کمک میکند. پسپردازش میتواند شامل انواع مختلفی از فعالیتها باشد، مانند برداشتن ساپورت ها، پرداخت سطحی، درمان حرارتی، شستشو، رنگآمیزی و حتی آزمایشهای مکانیکی برای بررسی استحکام مدل.

این فرآیند در پرینت سهبعدی به ویژه برای مواد خاص مانند رزینها یا مواد فلزی که در فرآیند پرینت ممکن است نتایج متفاوتی داشته باشند، بسیار مهم است. در اینجا مراحل مختلف پسپردازش و نکات آنها را بهطور جامع و علمی بررسی میکنیم.

- برداشتن ساپورت ها

در بسیاری از پرینترهای سهبعدی، به ویژه زمانی که مدل دارای ویژگیهای پیچیده و یا قسمتهای معلق است، استفاده از ساپورت ضروری است. این ساپورت ها معمولاً از همان ماده پرینتی به عنوان مدل ساخته میشوند و نقش حفظ مدل در حین پرینت را ایفا میکنند. پس از اتمام پرینت، این ساپورت ها باید برداشته شوند.

.jpg)

انواع ساپورت:

- ساپورت های حل شدنی (Soluble Supports) : در برخی موارد، ساپورت ها از مواد حلشونده مانند PVA (Polyvinyl Alcohol) ساخته میشوند. این ساپورت ها میتوانند در آب یا محلولهای خاص حل شوند، که این فرآیند را بسیار سادهتر میکند.

- ساپورتهای معمولی (Breakaway Supports) : این ساپورت ها به راحتی با دست یا ابزارهای خاص برداشته میشوند، اما در صورتی که بهدرستی طراحی نشده باشند، میتوانند باعث آسیب به مدل شوند.

روشهای برداشتن ساپورت ها:

- برداشتن دستی: در این روش، از ابزارهای دستی مانند انبردست و کاردک برای جدا کردن پشتیبانیها استفاده میشود.

- استفاده از مایعات حلکننده: برای ساپورت های حلشونده، مدل به داخل آب یا محلول مخصوصی قرار میگیرد تا ساپورت ها به طور کامل حل شوند.

.jpg)

پرداخت سطحی (Post-processing)

پرداخت سطحی یکی از مهمترین مراحل پسپردازش است که به بهبود ظاهر و کاهش نواقص سطحی مدلهای پرینتشده کمک میکند. این مرحله برای مدلهایی که دارای لایههای مشخص یا زبر هستند، ضروری است.

.jpg)

روشهای پرداخت سطحی:

- سمبادهزنی (Sanding) : برای صاف کردن و از بین بردن لایههای اضافی و ناصاف در سطح مدل از سمباده استفاده میشود. این فرآیند معمولاً با سمبادههای مختلف از جنس کاغذ سمباده انجام میشود که بسته به دقت و نوع سطح، میتوان سمبادههای با دانهبندی مختلف استفاده کرد.

- پولیشکاری (Polishing) : بعد از سمبادهزنی، ممکن است نیاز به پولیشکاری باشد تا سطح مدل کاملاً صاف و براق شود.

- پرداخت حرارتی (Heat Treatment) : در برخی موارد، مدلهای پرینتشده از مواد خاص مانند ABS یا PLA میتوانند تحت درمان حرارتی قرار گیرند تا استحکام و شفافیت سطح بهبود یابد.

- پرداخت شیمیایی (Chemical Polishing) : در این روش، مدل به داخل مواد شیمیایی خاصی قرار میگیرد تا سطح آن به صورت شیمیایی صاف شود. این فرآیند معمولاً برای مواد خاص مانند ABS یا پلیاستر استفاده میشود.

مرحله نهایی مدلها (Curing)

در فناوریهای پرینت سهبعدی مانند SLA (Stereolithography) و DLP (Digital Light Processing) که از رزینهای مایع استفاده میکنند، مدلها معمولاً بعد از پرینت نیاز به مرحله نهایی (Curing) دارند. این مرحله به معنای قرار دادن مدل در معرض نور ماوراء بنفش (UV) یا گرمای کنترلشده است تا رزین به طور کامل سخت شود.

.jpg)

فرآیند:

- نور UV: پس از پرینت، مدلهای رزینی تحت تابش نور UV قرار میگیرند تا به طور کامل سفت شوند و ویژگیهای نهایی خود را پیدا کنند. این نور UV میتواند از لامپهای مخصوص یا دستگاههای UV حرفهای برای درمان استفاده شود.

- آبگرم یا حرارت: برخی از مدلها برای افزایش استحکام یا بهبود ویژگیهای مکانیکی میتوانند تحت دماهای کنترلشده در حمامهای آب گرم یا کورههای صنعتی قرار بگیرند.

این مرحله مهم است زیرا اگر این مرحله به درستی انجام نشود، مدل ممکن است ضعیف و شکننده باقی بماند.

شستشو (Washing)

در پرینترهای SLA و DLP، رزینهای اضافی که در طول فرآیند پرینت در سطح مدل باقی میمانند باید به طور کامل شسته شوند. این شستشو معمولاً به روشهای خاص انجام میشود تا از آسیب به مدل و اختلال در مراحل بعدی جلوگیری شود.

روشهای شستشو:

- استفاده از مایع ایزوپروپیل الکل (IPA) : این ماده شیمیایی معمولاً برای تمیز کردن رزینهای اضافی از سطح مدلها استفاده میشود. پس از شستن مدل با IPA، مدل باید خشک شود تا از هرگونه رطوبت باقیمانده جلوگیری شود.

- شستشو با دستگاههای مخصوص: دستگاههایی که مخصوص شستشوی رزینها طراحی شدهاند، میتوانند رزینهای اضافی را از سطح مدل به طور مؤثر و یکنواخت حذف کنند.

.jpg)

رنگآمیزی و پوشش دهی (Painting and Coating)

برای مدلهایی که نیاز به ظاهر زیبا و جذاب دارند، مانند مدلهای معماری یا طرحهای هنری، رنگآمیزی و پوششدهی ضروری است.

روشهای رنگآمیزی:

- رنگآمیزی دستی: استفاده از رنگهای اکریلیک یا سایر رنگهای مخصوص برای ایجاد رنگ و طرح دلخواه.

- استفاده از اسپری رنگ: برای مدلهایی که نیاز به پوشش سریعتر دارند، اسپریهای رنگی میتوانند یک لایه یکنواخت و صاف بر سطح مدل ایجاد کنند.

پوششدهی:

- پوشش با لایههای محافظ: پس از رنگآمیزی، مدلها میتوانند با یک لایه لاک یا پوشش محافظ ضد آب و ضد خش پوشش داده شوند تا از آسیبدیدگی جلوگیری شود.

- پوششدهی با مواد خاص: در برخی موارد، از پوششهای خاص مانند پوششهای ضد UV یا ضد آب برای مدلهای خارج از منزل یا کاربردهای صنعتی استفاده میشود.

آزمایشهای مکانیکی و عملکردی (Mechanical and Functional Testing)

برای مدلهایی که به عنوان پروتوتایپ یا قطعات کاربردی پرینت شدهاند، آزمایشهای مکانیکی ضروری هستند. این آزمایشها میتوانند شامل تستهای کشش، فشار، سایش و سایر تستهای عملکردی باشند.

انواع آزمایشها:

- آزمایش کشش و فشار: برای ارزیابی استحکام و قابلیت تحمل فشار مدل.

- آزمایشهای حرارتی: بررسی میزان مقاومت مدل در برابر دماهای مختلف.

- آزمایش سایش: ارزیابی مقاومت مدل در برابر سایش و شرایط محیطی.

مزایا و معایب طرز کار پرینتر سهبعدی

پرینت سهبعدی یکی از فناوریهای نوین در دنیای تولید و ساخت است که مزایا و معایب خاص خود را دارد. این فناوری در صنایع مختلف مانند خودروسازی، پزشکی، معماری، ساخت و تولید قطعات، مد و فشن و حتی هنر کاربرد دارد. در اینجا به طور کامل و جامع مزایا و معایب طرز کار پرینتر سهبعدی را بررسی خواهیم کرد.

مزایای طرز کار پرینتر سهبعدی

امکان تولید مدلهای پیچیده و سفارشی

یکی از بزرگترین مزایای پرینترهای سهبعدی این است که قادر به تولید مدلهایی با پیچیدگیهای هندسی بالا هستند که در روشهای تولید سنتی امکانپذیر نیست. بهطور خاص، پرینت سهبعدی میتواند اشکال معلق، هندسههای پیچیده، حفرههای داخلی و طراحیهای ارگانیک را به راحتی تولید کند.

کاهش هزینههای تولید و زمان ساخت

در تولید با استفاده از پرینتر سهبعدی، نیازی به قالبسازی یا ابزارهای خاص برای تولید قطعات نیست. این امر باعث کاهش هزینههای اولیه و زمان تولید میشود. بهویژه برای تولید مدلهای نمونه اولیه و پروتوتایپها، پرینتر سهبعدی میتواند بسیار سریعتر و ارزانتر از روشهای سنتی عمل کند.

پروسه تولید بدون نیاز به ابزار پیچیده

برخلاف روشهای سنتی مانند ماشینکاری یا قالبگیری که نیاز به ابزارهای پیچیده و خاص دارند، پرینتر سهبعدی تنها به یک دستگاه و ماده پرینتی نیاز دارد. این ویژگی موجب میشود که برای تولید قطعات کوچک و متنوع بدون هزینههای زیاد ابزار و ماشینآلات، مناسب باشد.

انعطافپذیری در مواد و متریالهای مختلف

پرینترهای سهبعدی قادر به استفاده از انواع مختلف مواد هستند، از جمله پلاستیکها (PLA، ABS، PETG)، رزینها، فلزات، سرامیکها و حتی مواد بیولوژیکی. این ویژگی امکان تولید قطعات با ویژگیهای متفاوت از نظر مکانیکی، شیمیایی و حرارتی را فراهم میکند.

کاهش ضایعات مواد

در روشهای سنتی تولید مانند فرزکاری یا برش، معمولاً مقدار زیادی مواد هدر میروند. اما در پرینت سهبعدی، مواد دقیقاً به اندازهای که نیاز است استفاده میشوند و ضایعات به حداقل میرسد.

امکان ساخت قطعات سفارشی و شخصیسازیشده

پرینت سهبعدی این امکان را میدهد که قطعات یا مدلها بهصورت سفارشی برای هر فرد یا کاربرد خاص تولید شوند. این ویژگی بهویژه در صنعت پزشکی (برای ساخت پروتزهای سفارشی) یا صنعت فشن (برای تولید لباسهای خاص و منحصر به فرد) اهمیت دارد.

کاهش زمان توسعه و تست محصولات

از آنجا که پرینتر سهبعدی میتواند مدلها را سریعاً پرینت کند، مهندسان و طراحان قادر خواهند بود تا سریعتر محصولات جدید را آزمایش و اصلاح کنند. این سرعت در توسعه و تست میتواند زمان به بازار رسیدن محصول را به طور قابل توجهی کاهش دهد.

امکان تولید قطعات در مکانهای دورافتاده

یکی از دیگر مزایای پرینترهای سهبعدی، توانایی تولید قطعات در مکانهای دورافتاده یا در شرایط اضطراری است. بهعنوان مثال، در فضا یا مناطق جنگی، این فناوری میتواند قطعات یدکی و تجهیزات مورد نیاز را بهسرعت تولید کند.

معایب طرز کار پرینتر سهبعدی

محدودیت در سرعت تولید

یکی از معایب بزرگ پرینترهای سهبعدی، سرعت پایین تولید قطعات است. فرآیند ساخت لایهبهلایه میتواند زمان زیادی ببرد، بهویژه برای قطعات بزرگ و پیچیده. برای تولید قطعات صنعتی با تعداد بالا، پرینت سهبعدی معمولاً زمانبرتر از روشهای سنتی مانند تزریق پلاستیک یا ریختهگری است.

محدودیت در اندازه قطعات

پرینترهای سهبعدی معمولاً محدودیتهایی در اندازه قطعات دارند. قطعات بزرگ معمولاً باید به قطعات کوچکتر تقسیم شوند که این خود میتواند موجب پیچیدگی در فرآیند پسپردازش و اتصال قطعات شود.

کیفیت سطحی پایینتر نسبت به روشهای سنتی

یکی دیگر از معایب پرینت سهبعدی این است که سطح قطعات پرینتشده میتواند در مقایسه با قطعات تولید شده با استفاده از روشهای سنتی مانند قالبگیری یا ماشینکاری، ناصاف و دارای لایههای قابل مشاهده باشد. اگرچه میتوان این مشکل را با پرداخت سطحی برطرف کرد، اما این خود نیازمند زمان و هزینه اضافی است.

محدودیتهای مواد و خواص مکانیکی

با اینکه پرینت سهبعدی به تنوع زیادی در انتخاب مواد امکان میدهد، هنوز هم برخی مواد برای کاربردهای خاص (مثلاً قطعات با مقاومت بسیار بالا در برابر دما یا فشار) ممکن است مناسب نباشند. همچنین، در برخی از موارد، خواص مکانیکی قطعات پرینتشده ممکن است نسبت به روشهای سنتی تولید پایینتر باشد.

هزینههای پرینترهای صنعتی و مواد مصرفی

پرینترهای سهبعدی حرفهای و صنعتی هزینههای بالایی دارند. بهویژه پرینترهایی که قابلیت استفاده از مواد خاص (مانند فلزات یا کامپوزیتها) را دارند، قیمت بالاتری دارند. علاوه بر این، هزینه مواد مصرفی (فیلامنتها، رزینها و ...) نیز میتواند گاهی بالا باشد، مخصوصاً در مواردی که از مواد خاص استفاده میشود.

نیاز به مهارت بالا و زمانآوری

بهویژه برای استفاده از پرینترهای سهبعدی پیچیدهتر، نیاز به مهارتهای تخصصی در طراحی مدلهای سهبعدی، تنظیمات پرینت و پسپردازش مدلها وجود دارد. این میتواند برای افرادی که تازهکار هستند یا در صنعت خود به این تکنولوژی تازه وارد شدهاند، چالشبرانگیز باشد.

آلودگی و تأثیرات زیستمحیطی

برخی از مواد استفادهشده در پرینت سهبعدی، مانند فیلامنتهای پلاستیکی، ممکن است در هنگام پرینت بخارات و ذرات ریز آلودهکنندهای را منتشر کنند که برای محیط زیست یا سلامتی انسان مضر باشد. همچنین، برخی مواد مصرفی از نظر زیستمحیطی قابل بازیافت یا تجزیه نیستند.

پایین بودن تنوع روشهای تولید قطعات پیچیده

در برخی موارد، پرینت سهبعدی نمیتواند تمامی ویژگیهای پیچیده قطعات صنعتی را که توسط روشهای سنتی بهراحتی تولید میشوند، تولید کند. این شامل قطعاتی است که نیاز به خصوصیات خاص مانند پوششهای ضد سایش یا ضخامتهای خاص دارند.

نتیجهگیری

در نهایت، پرینترهای سهبعدی بهعنوان یکی از نوآورانهترین دستاوردهای فناوری در دنیای مدرن شناخته میشوند. این تکنولوژی نه تنها روشهای سنتی تولید را به چالش کشیده بلکه افقهای جدیدی در صنایع مختلف باز کرده است. از طراحی و تولید قطعات پیچیده گرفته تا ایجاد محصولات سفارشی و کاربردهای نوین در پزشکی و ساخت و ساز، پرینت سهبعدی به ابزاری قدرتمند تبدیل شده که قابلیتهای بیپایانی را ارائه میدهد. با وجود چالشهایی همچون محدودیت در انتخاب مواد و سرعت پرینت، پیشرفتهای مداوم در زمینه مواد جدید، بهبود دقت و توسعه فناوریهای نوین در این حوزه، این روند همچنان رو به رشد است. با توجه به افزایش دسترسی و کاهش هزینهها، انتظار میرود که در آینده نزدیک، استفاده از پرینترهای سهبعدی در بسیاری از صنایع و حتی زندگی روزمره گستردهتر شود. بنابراین، آگاهی و درک بهتر از نحوه کارکرد این فناوری و کاربردهای آن میتواند به افراد و کسبوکارها در بهرهبرداری مؤثرتر از این تکنولوژی کمک کند و فرصتهای جدیدی را در دنیای تولید و طراحی فراهم آورد.