0 تا 100 فناوری بایندر جتینگ در پرینت سه بعدی؛ راهنمای کامل

در این راهنمای جامع با فناوری نوین ساخت افزایشی به روش Binder Jetting آشنا میشوید؛ تکنیکی پیشرفته که امکان تولید سریع و دقیق قطعات پیچیده از مواد متنوعی مانند فلز، پلیمر، سرامیک و ماسه را فراهم میکند. برخلاف بسیاری از روشهای معمول در پرینتر سه بعدی، این فناوری ترکیبی از سرعت بالا، دقت پایدار و حجم ساخت وسیع است که آن را به گزینهای ایدهآل برای تولید انبوه تبدیل میکند. مدلهای مختلف دستگاههای Binder Jetting با قابلیتهای ویژه برای مواد گوناگون طراحی شدهاند و در این مقاله به بررسی این دستگاهها، تفاوتهای آنها، کاربردهای متنوع و خدمات مرتبط با این روش خواهیم پرداخت.

تکنولوژی Binder Jetting چیست؟

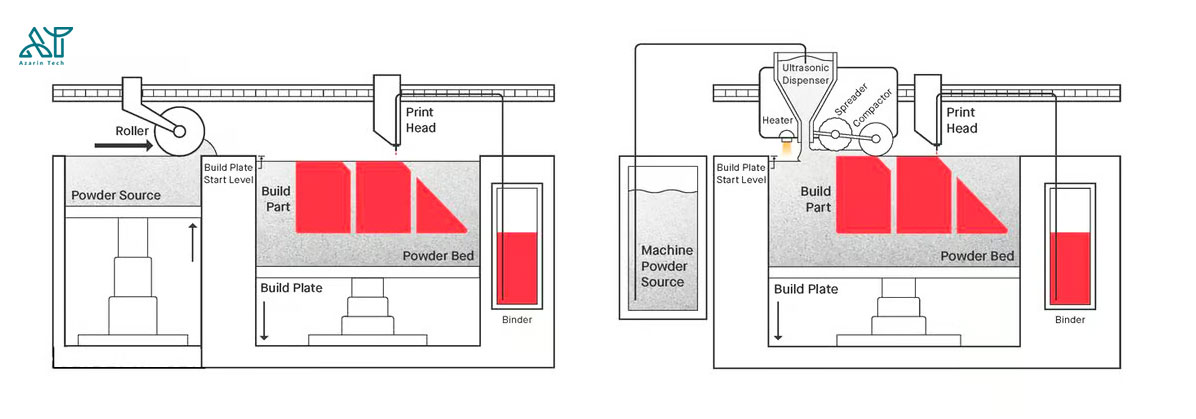

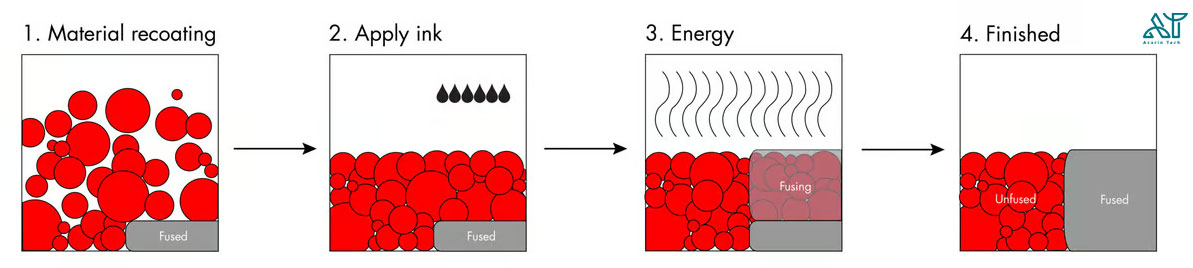

فناوری Binder Jetting یکی از روشهای پیشرفته ساخت افزایشی است که در آن، یک عامل مایع اتصالدهنده روی بستر پودری افشانده میشود تا ذرات پودر را بهصورت لایهلایه به یکدیگر بچسباند و در نهایت یک جسم سهبعدی با هندسهای پیچیده شکل گیرد. با تکرار این فرآیند، لایهها به هم متصل میشوند و در پایان، یک محفظه پودری شامل قطعه نهایی شکل میگیرد.

ممکن است ترکیب پودر خشک و چسب مایع در نگاه اول فرآیندی نامنظم به نظر برسد، اما سامانههای تولید سهبعدی امروزی میتوانند با دقتی فوقالعاده بالا، در هر ثانیه میلیونها قطره اتصالدهنده در مقیاس نانوگرم را روی هر لایهی پودری افشانده و بخشهایی با ضخامت حدود ۰.۰۱ میلیمتر را شکل دهند. این فناوری، انعطافپذیری بسیار بالایی دارد و با انواع متریالهای پودری از فلزاتی چون پودر فلز تیتانیوم در تولید افزایشی، آلومینیوم و فولاد گرفته تا پلیمرهایی مانند نایلون، سرامیکها، ماسههای صنعتی و حتی موادی غیرمعمول مانند شکر قابل اجراست .

در میان انواع مختلف این روش، Binder Jetting فلزی بیشترین محبوبیت را دارد. زیرا میتواند قطعات فلزی را بهصورت سریسازی شده، با کیفیتی مشابه قطعات قالبگیری تزریقی تولید کند. بدون نیاز به قالبسازی یا ابزارهای پیچیده. شرکتهایی همچون فولکسواگن و برندهایی در حوزه تجهیزات ورزشی نظیر Cobra Golf، با کنار گذاشتن روشهای سنتی شکلدهی فلز و حتی در مقایسه با سایر فناوریهای تولید سهبعدی، به بهرهگیری از این شیوه روی آوردهاند. در ادامه، دلایل این تغییر رویکرد را به تفصیل بررسی میکنیم. در حوزه ریختهگری صنعتی نیز، Binder Jetting ماسهای توانسته است نقش کلیدی ایفا کند. این فرآیند امکان ساخت قالبها و هستههای ماسهای دقیق، با ابعاد بزرگ و با سرعتی بسیار بیشتر نسبت به روشهای سنتی را فراهم کرده و به ابزاری ارزشمند برای کارخانههای قالبسازی تبدیل شده است.

.jpg)

در مقابل، Binder Jetting پلیمری هنوز در مرحله توسعه و ارزیابی است و بیشتر در کاربردهای خاص مانند ساخت نمونههای چندرنگ یا بصری استفاده میشود. علت اصلی محدودیت در استفاده صنعتی از این شاخه، استحکام پایین قطعات نهایی است. با این حال، برخی پیشرفتها که مرحلهی حرارتدهی را به این فرآیند افزودهاند، توانستهاند استحکام قطعات را تا حد زیادی ارتقا دهند — گرچه برخی متخصصان معتقدند این فرآیند حرارتی باعث شده که دیگر نتوان آن را بهطور کامل جزو فناوری Binder Jetting کلاسیک دانست. این جزئیات فنی را نیز در ادامه مرور خواهیم کرد.

در بخشهای بعدی این مقاله، به بررسی دقیقتر نحوه عملکرد این فناوری و معرفی برترین دستگاههای Binder Jetting در بازار جهانی خواهیم پرداخت.

جدول مقایسه مزایا و معایب فناوری Binder Jetting

| مزایا | توضیحات | معایب | توضیحات |

|---|---|---|---|

| سرعت بالا | هدهای جوهرافشان سریعتر از لیزر یا اکستروژن عمل میکنند و نرخ تولید بالاست. | نیاز به فرآیندهای پسپردازش | مراحل اضافی مانند زینتر، خروج پودر و تقویت سطحی الزامی است. |

| سازگاری با مواد متنوع | قابل استفاده با فلزات، سرامیکها، پلیمرها، ماسه و حتی چوب و شکر. | ریسک اعوجاج هندسی | مرحله زینتر ممکن است باعث تغییر شکل یا کاهش دقت قطعه شود. |

| پردازش در دمای محیط | فرآیند در دمای اتاق و فشار جو انجام میشود؛ کاهش اکسیداسیون و تنش حرارتی. | چندمرحلهای بودن فرآیند | زمان کلی تولید به دلیل مراحل متعدد افزایش مییابد. |

| حجم ساخت بزرگ | برخی از بزرگترین ابعاد ساخت در میان فناوریهای پرینت سهبعدی را دارد. | نیاز به نیروی انسانی | برخی مراحل مانند depowdering غالباً دستی هستند، مگر در موارد خاص. |

| امکان تولید انبوه | پرینت همزمان قطعات مختلف با چیدمان فشرده در فضای ساخت. | محدودیت مواد تأیید شده | تعداد مواد صنعتی تأییدشده برای این فناوری هنوز محدود است. |

| بدون نیاز به ساپورت | بستر پودر نقش ساپورت را دارد؛ مناسب برای طراحیهای پیچیده داخلی. | — | — |

| صرفهجویی در مواد مصرفی | پودر استفادهنشده قابل بازیافت است؛ کاهش چشمگیر هزینه مواد اولیه. | — | — |

| چندکاربردی و قابل تنظیم | تولید قطعات با تخلخل کنترلشده، مناسب برای کاربردهای متنوع. | — | — |

| آزادی طراحی بالا | مناسب برای قطعات پیچیده با جزئیات و هندسه خاص. | — | — |

تکنولوژی Metal Binder Jetting فلزی

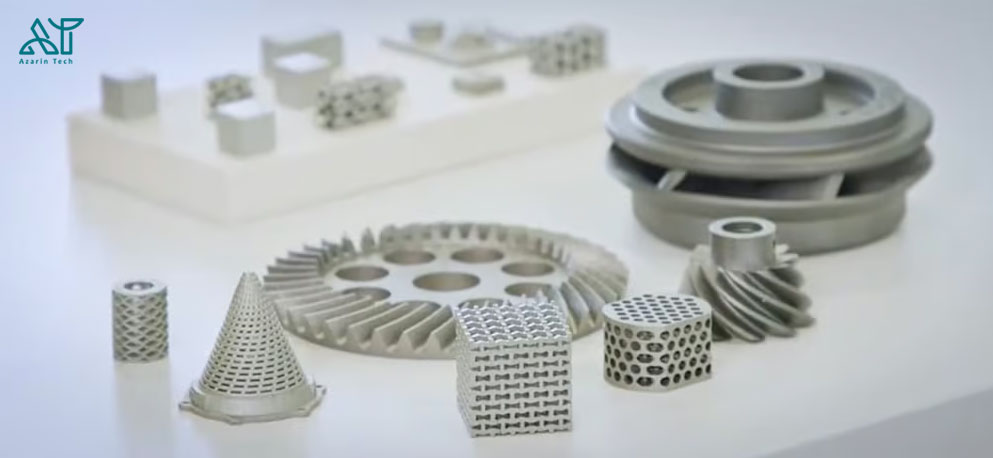

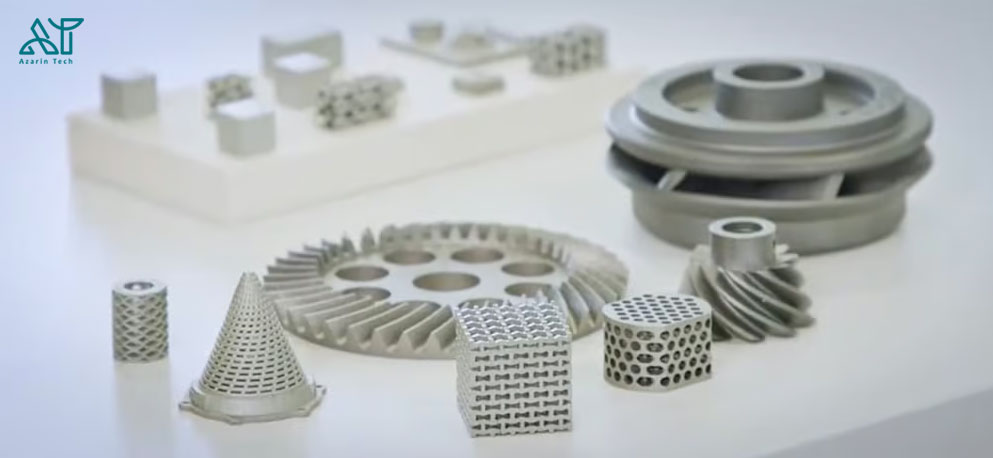

تکنولوژی Metal Binder Jetting فلزی به عنوان یکی از پیشرفتهترین روشهای تولید افزایشی فلزات، امکان ساخت قطعات پیچیده، سبک و مستحکم را فراهم میسازد. این فناوری بهویژه در ساخت قطعات با ساختارهای داخلی توخالی یا مشبک، مزایای منحصربهفردی نسبت به سایر روشهای سنتی دارد. توانایی ایجاد الگوهای داخلی پیچیده، بدون کاهش در استحکام قطعه، باعث سبکتر شدن قطعات نهایی میشود. همین ویژگی باعث شده تا این تکنیک در کاربردهایی چون ساخت ایمپلنتهای پزشکی بسیار مورد توجه قرار گیرد.

کاربردهای فناوری Metal Binder Jetting

-

ایمپلنتهای پزشکی: بهدلیل توانایی ایجاد ساختارهای متخلخل با خواص زیستی بهبودیافته، این روش برای تولید ایمپلنتهایی با سازگاری بالا با بافت بدن بسیار مناسب است.

-

قطعات سبکوزن هوافضا: امکان طراحی ساختارهای داخلی مشبک بدون افت استحکام، آن را به گزینهای ایدهآل برای کاهش وزن قطعات پروازی تبدیل کرده است.

-

تولید ابزارهای سفارشی: در صنایع خودروسازی و تجهیزات صنعتی، تولید سریع و دقیق ابزارهای فلزی با هندسه پیچیده را امکانپذیر میسازد.

-

مدلسازی و ساخت اولیه قطعات صنعتی: مناسب برای نمونهسازی سریع قطعات فلزی پیش از ورود به تولید انبوه.

-

الکترونیک و قطعات حرارتی: برای تولید قطعات دارای کانالهای داخلی یا عبور جریان گرما که به عملکرد بهتر دستگاههای الکترونیکی کمک میکند.

ویژگیهای برجسته Metal Binder Jetting

-

ساخت قطعات مشبک و توخالی: قابلیت طراحی ساختارهای داخلی پیچیده که وزن را کاهش میدهد، بدون آنکه از استحکام کاسته شود.

-

عدم نیاز به مونتاژ یا جوشکاری: قطعات یکپارچه تولید میشوند، که به بهینهسازی طراحی و کاهش هزینه منجر میشود.

-

صرفهجویی در مصرف مواد اولیه: طراحیهای بهینه باعث میشوند فقط از مقدار مورد نیاز مواد استفاده شود و ضایعات به حداقل برسد.

-

صافی سطح درونی بالا: برخلاف بسیاری از روشهای افزایشی دیگر، این فناوری امکان تولید کانالها و سطوح داخلی صاف را فراهم میکند.

-

مقایسهپذیر با Metal Injection Molding: خواص مکانیکی قطعات تولید شده با این روش، قابل مقایسه با تولیدات صنعتی متداول و انبوه هستند.

مراحل کلیدی در فرآیند تولید با فناوری Metal Binder Jetting

تولید قطعات فلزی با استفاده از این فناوری، شامل یک فرآیند چندمرحلهای است که برای رسیدن به خواص مکانیکی موردنظر، نیاز به عملیات ثانویه دارد. مراحل به شرح زیر است:

-

تولید قطعه اولیه (Green Part): قطعه اولیه شامل ذرات فلزی است که با مادهی چسبندهی پلیمری به هم متصل شدهاند. این قطعه هنوز ساختاری شکننده دارد و بهتنهایی قابل استفاده نیست.

-

استخراج از بستر پودر (Depowdering): قطعه از بستر پودر خارج میشود تا آمادهی مرحلهی بعدی شود.

-

زینتر شدن (Sintering): قطعه در کوره تحت حرارت بالا قرار میگیرد تا ذرات فلزی بهطور کامل به هم جوش بخورند. در این مرحله، چگالی قطعه بهطور دقیق تنظیم میشود.

چگالی نهایی با توجه به شرایط زینتر، میتواند تا ۹۹٪ برسد یا در صورت نیاز به تخلخل بالا (برای کاربردهایی خاص مانند پزشکی)، در حدود ۴۰ تا ۶۰ درصد باقی بماند. در برخی موارد برای پر کردن تخلخلهای باقیمانده، فلزاتی مانند برنز به قطعه تزریق میشوند تا چگالی آن به ۱۰۰٪ برسد. این قابلیت انعطافپذیر در کنترل چگالی، یکی از نقاط قوت اصلی Binder Jetting محسوب میشود.

فلزات و آلیاژهای قابل استفاده در Metal Binder Jetting

این فناوری با طیف متنوعی از فلزات و آلیاژها سازگار است، از جمله:

-

فولاد ماریجینگ (Maraging Steel)

-

فولاد ضدزنگ (Stainless Steels)

-

فولاد ابزار (Tool Steels)

-

فولادهای کمآلیاژ (4140، 4340 و...)

-

نیکل (Nickel)

-

کبالت (Cobalt)

-

تیتانیوم (Titanium)

-

آلومینیوم (Aluminum)

-

مس (Copper)

-

برنز (Bronze)

این تنوع مواد اولیه، امکان استفاده از Binder Jetting را در صنایع گوناگون از هوافضا و خودروسازی گرفته تا تجهیزات پزشکی، فراهم کرده است.

وضعیت بازار و تولیدکنندگان دستگاههای Metal Binder Jetting

با وجود مزایای گسترده این فناوری، در حال حاضر تعداد تولیدکنندگان دستگاههای Binder Jetting فلزی محدود است. شرکتهایی مانند HP، Desktop Metal، Markforged و EasyMFG (از چین)، از جمله بازیگران اصلی این صنعت به شمار میآیند که در مسیر تجاریسازی و بهینهسازی این فناوری گامهای مؤثری برداشتهاند.

برخی نمونههای جدید عبارتاند از:

-

EasyMFG M200Eco: با قیمت ۷۰ هزار دلار، مدلی پایه برای ورود به بازار است.

-

EasyMFG M400Plus: با قیمت ۱۳۰ هزار دلار، طراحیشده برای تولید دستهای با پایداری حرکتی بیشتر.

-

Addimetal K2-2 (فرانسه): با قیمت ۲۰۰ هزار دلار، دستگاهی با سیستم باز که امکان استفاده از پودرها و بایندرهای شخص ثالث را فراهم میکند؛ بهویژه برای فعالان صنعت قالبگیری تزریقی فلزات.

همچنین شرکت ترکیهای Sinterjet نیز با معرفی یک مدل کوچک رومیزی برای فلزات گرانبها در نمایشگاه Formnext 2022، تمرکز خود را بر بازار تخصصی فلزات قیمتی گذاشته است.

نکات مهم در انتخاب دستگاه Binder Jetting فلزی

- حتماً نمونه قطعات پرینتشده را درخواست کنید.

- به کاربرپسند بودن نرمافزار توجه داشته باشید.

- بررسی کنید که مواد مصرفی (مثل بایندر) اختصاصی هستند یا باز.

- هزینه مواد مصرفی و یکپارچگی سیستم (پرینتر، ایستگاه depowdering و کوره زینتر) را مد نظر قرار دهید.

چاپگرهای Binder Jetting فلزی کمپانی EasyMFG

پرینترهای 3D Metal Binder Jetting مدلهای M550Max و M150Inno از شرکت EasyMFG، مجموعهای از چاپگرهای صنعتی و تحقیقاتی برای تولید افزایشی فلزات هستند. این دستگاهها به طور خاص برای سرعت بالا، مقیاسپذیری و مقرون به صرفه بودن طراحی شدهاند و با انواع مختلف پودرهای فلزی سازگارند. مدل M150Inno برای تحقیقات و توسعه و مدل M550Max برای تولید در مقیاس بزرگتر با حجم ساخت 550 × 730 × 200 میلیمتر بهینه شدهاند. همچنین، EasyMFG در تلاش است با همکاری با تأمینکنندگان پودر، پودرهای خاص برای Binder Jetting و بایندرهای نوآورانهای توسعه دهد که نیازی به گرما برای پخت ندارند.

جدول مقایسه مدلهای M550Max و M150Inno از EasyMFG

|

ویژگی |

M150Inno | M550Max |

|---|---|---|

| حجم ساخت | متغیر | 550 × 730 × 200 میلیمتر |

| کاربرد | تحقیقاتی و توسعه | تولید مقیاس بزرگ |

| پودرهای سازگار | انواع آلیاژهای فلزی | آلیاژهای تیتانیوم، فولاد ضد زنگ، مس و فولاد ابزار |

| ویژگیهای خاص | مناسب برای تحقیق و آزمایش | سرعت بالا و مقیاسپذیری |

| نوآوری در بایندرها | بایندرهای نوآورانه بدون نیاز به گرما | در حال توسعه برای بهبود عملکرد |

| تمرکز در توسعه پودر | تمرکز بر فولاد ضد زنگ و آلیاژهای با دمای بالا | توسعه پودرهای خاص برای Binder Jetting |

چاپگر سه بعدی Polymer Binder Jetting

فرآیند و فناوری پلیمر بایندر جتینگ شامل پودر پلاستیکی و یک عامل بایندینگ مایع مشابه نسخه فلزی است، اما چندین نوع مختلف و فناوریهای ثبتشده وجود دارند که باعث میشوند این دسته از بایندر جتینگ پلیمری به راحتی قابل تعریف نباشد.

مراحل اصلی فرایند Polymer Binder Jetting

-

پخش پودر پلیمری روی پلتفرم ساخت

در ابتدا، یک لایه نازک از پودر پلیمر (معمولاً نایلون مانند PA12 یا TPU) به صورت یکنواخت روی پلتفرم ساخت پخش میشود. -

اعمال بایندر توسط هدهای جوهرافشان

هد پرینتر (از نوع Inkjet) بایندر مایع یا سایر مواد فعال را فقط روی نواحی مورد نظر لایه پودر اعمال میکند. این مایعات میتوانند شامل چسب، جوهر رنگی، مایعات ذوبشونده، جاذب مادون قرمز یا مغناطیسی باشند. -

گرمایش موضعی (در برخی روشها)

در برخی فناوریها، یک منبع گرمایی به هد پرینتر متصل است یا به صورت مستقل حرکت میکند تا نواحی دارای بایندر را ذوب کرده و استحکام اولیه ایجاد کند. این فرآیند باعث تولید قطعات قویتر نسبت به روشهایی میشود که گرمایش ندارند. -

تکرار فرآیند برای لایههای بعدی

لایهگذاری پودر و اعمال بایندر و حرارت به صورت تکراری انجام میشود تا قطعه نهایی بهطور کامل ساخته شود. -

سرد شدن کنترلشده

پس از ساخت، قطعات باید به آرامی در ناحیه ساخت سرد شوند تا تنشهای حرارتی کاهش یابد و از تغییر شکل جلوگیری شود. -

استخراج قطعه از بستر پودر

پس از سرد شدن، قطعه از بستر پودر خارج میشود. در بیشتر موارد، پودر استفادهنشده بهراحتی بازیافت میشود. -

پرداخت نهایی (در صورت نیاز)

قطعه نهایی ممکن است به فرآیندهایی مانند رنگآمیزی، پر شدن با مواد خاص، یا پرداخت سطحی برای بهبود ظاهر یا استحکام نیاز داشته باشد.

جدول مقایسه برندها و روشهای تولید افزایشی پودری (Binder Jetting و مشابه)

| برند/فناوری |

روش استفادهشده |

اجزای کلیدی فرآیند |

|---|---|---|

| 3D Systems | پرینت رنگی (Color Binder Jetting) | پودر + بایندر |

| HP | Multi Jet Fusion (MJF) | پودر + بایندر + حرارت |

| Stratasys | Selective Absorption Fusion (SAF) | پودر + بایندر + حرارت |

| Voxeljet | High Speed Sintering (HSS) | پودر + بایندر + حرارت |

قطعات ساختهشده با فناوری پودر پلیمر و مایع بایندر Stratasys به نام Selective Absorption Fusion (SAF) به راحتی قابل رنگآمیزی هستند. HP تنها سازنده پرینتر سهبعدی نیست که حرارت را به فرآیند بایندر جت اضافه کرده است. Voxeljet فناوریای به نام High Speed Sintering (HSS) توسعه داده که در آن یک لایه نازک از پودر پلاستیک، مانند PA12 یا TPU، روی یک پلتفرم ساختمانی گرم اعمال میشود.

سپس سر پرینتر جوهرافشان بر روی تمام سطح پلتفرم حرکت میکند و مناطق خاصی از پلتفرم ساختمانی را با جوهری که نور مادون قرمز را جذب میکند، مرطوب یا نفوذ میکند. سپس پلتفرم ساختمانی با نور مادون قرمز تابش میشود و مناطق جوهری حرارت را جذب میکنند که این باعث سینترینگ لایه پودر زیرین میشود، در حالی که پودر پرینت نشده هنوز نرم باقی میماند. پس از آن، قطعات بهطور کنترلشدهای در ناحیه ساخت سرد میشوند تا قبل از برداشته شدن از پلتفرم، آماده شوند.

Stratasys همچنین فناوری دیگری مشابه بایندر جت دارد به نام Selective Absorption Fusion (SAF) که در آن مجدداً حرارت به فرآیند اضافه میشود. این فرآیند پرینت سهبعدی پودر پلیمر از یک مایع جذبکننده مادون قرمز برای ذوب ذرات پودر پلیمر در لایهها استفاده میکند تا قطعات ساخته شوند. سپس قطعات در معرض انرژی مادون قرمز قرار میگیرند که باعث ذوب و جوش خوردن نواحی با HAF میشود. این دنباله تکرار میشود تا قطعات تکمیل شوند.

پس از پرینت، قطعات پلاستیکی از بستر پودر خود برداشته میشوند و اغلب میتوانند بدون نیاز به پردازش بیشتر استفاده شوند. همچنین میتوان قطعات را با مادهای دیگر پر کرده یا برای افزایش استحکام، درمان کرد، یا آنها را صیقل داده و رنگآمیزی نمود.

فناوری Multi Jet Fusion از HP شامل استفاده از سرهای جوهرافشان است که مایعات را بر روی یک لایه از پودر پلیمر پخش میکنند.

بایندر جتینگ با پلیمرها، مانند فلزات، دارای مجموعهای از مزایای منحصر به فرد است.

مزایای بایندر جتینگ پلیمر:

- بازتولید رنگهای بسیار عالی (فقط برای Systems D3)

- سرعت پرینت بالا

- انعطافپذیری طراحی بدون نیاز به ساپورت گذاری

- نرخ بالای بازیافت مواد

- کیفیت سطح عالی

- خواص مکانیکی ثابت

معایب بایندر جتینگ پلیمر:

- مواد نسبتاً محدود

در نهایت، بیایید برخی از اصطلاحات و سردرگمیها را در مورد استفاده از واژه "جت" روشن کنیم. یک فناوری پرینت سهبعدی دیگر به نام material jetting وجود دارد که از پلیمرهای مایع قابل درمان با UV استفاده میکند که بر روی سطح ساخت پاشیده شده و بلافاصله با نور UV درمان میشود. در این روش هیچ پودر یا مایع بایندر وجود ندارد. چندین پرینتر سهبعدی محبوب نام "جت" را در نام خود دارند، مانند MultiJet از Systems D3 و PolyJet از Stratasys، اما اینها دستگاههای بایندر جتینگ نیستند.

جدول مقایسه پرینترهای سهبعدی پلیمری صنعتی HP، Stratasys و Voxeljet

| برند / مدل | فناوری مورد استفاده | حجم ساخت | مواد قابل چاپ | ویژگیها و مزایا | کاربردهای رایج |

|---|---|---|---|---|---|

| HP Jet Fusion 5420W / 5200 / 4200 | Multi Jet Fusion (MJF) | 380×284×380 mm | نایلون PA12، PA11، PA12 GF، TPU، TPA | - تولید دستهای قطعات- بازیافت تا 70٪ پودر- کنترل کیفیت درونی- سیستم یکپارچه مدیریت مواد | قطعات عملکردی در خودروسازی، جعبهها، ابزارها، تجهیزات صنعتی، تولید بر اساس تقاضا |

| Stratasys H350 | Selective Absorption Fusion (SAF) | 315×208×293 mm | نایلون PA11، PA12 | هدهای پیزوالکتریک صنعتی- هزینه قابل پیشبینی- مناسب تولید انبوه- کیفیت سطح بالا | قطعات مصرفی مانند پوششها، نگهدارنده کابل، محفظههای الکترونیکی، کانالها |

| Voxeljet VX200 HSS | High Speed Sintering (HSS - Binder Jetting بدون لیزر) | 150×200×150 mm | PA12، TPU، PP، PEBA، EVA | پردازش دقیق و سریع- بدون نیاز به لیزر- قطعات با ویژگی مکانیکی خوب- مناسب تحقیق و توسعه | نمونهسازی، قطعات معماری، مدلهای ریختهگری کوچک، هنرهای تجسمی |

| Voxeljet VX1000 HSS | High Speed Sintering (HSS) | 1000×540×180 mm | PA12، TPU، PP، PEBA، EVA | جایگزین اقتصادی قالبگیری تزریقی- مناسب تولید نیمهانبوه- توانایی در تولید قطعات بزرگ | تولید انبوه قطعات پلیمری، مدلهای صنعتی، قطعات مصرفی در مقیاس متوسط تا بالا |

چاپگرهای بایندر جتینگ سرامیکی

فرآیند Binder Jetting سرامیکی یکی از نوآورانهترین روشها در تولید افزایشی مواد پیشرفته محسوب میشود. در این فناوری، پودرهای سرامیکی مانند آلومینا، زیرکونیا، نیترید سیلیکون و سایر سرامیکهای فنی بهصورت لایهلایه با کمک یک عامل بایندر به هم متصل شده و ساختار سهبعدی قطعه شکل میگیرد. این روش برخلاف فرآیندهای سنتی شکلدهی سرامیک، نیاز به قالبگیری پیچیده ندارد و قادر است قطعات با هندسههای خاص و دیوارههای نازک را بهراحتی تولید کند.

تحقیقات صورتگرفته در دانشگاه پلیتکنیک شمالغربی چین نشان میدهد که بایندر جتینگ میتواند بسیاری از محدودیتهای موجود در فرآیندهای سنتی آمادهسازی سرامیک را از میان بردارد. بهویژه، مشکل انقباض ناشی از سینترینگ در قطعات پیچیده، با این روش قابل کنترلتر میشود. از مزایای کلیدی این فناوری میتوان به سرعت بالای چاپ، تنوع مواد مصرفی، امکان ساخت قطعات بزرگتر و انعطافپذیری در طراحی اشاره کرد. با این حال، باید توجه داشت که بایندر جتینگ تنها روش موجود برای پرینت سهبعدی سرامیکهای فنی نیست. فناوریهای دیگری مانند استریولیتوگرافی (SLA) و پردازش نوری دیجیتال (DLP) نیز در این حوزه نقش دارند و برای برخی کاربردها عملکرد بهتری ارائه میدهند.

با ادامه توسعه این فناوری و ارتقای پرینترهایی که بتوانند پودرهای سرامیکی با اندازه ذرات کوچکتر و قابلیت سینترینگ بهتری را پردازش کنند، انتظار میرود بایندر جتینگ سرامیکی به یکی از فرآیندهای کلیدی در ساخت قطعات صنعتی، پزشکی و الکترونیکی تبدیل شود.

دستگاههای بایندر جتینگ سری X و سیستم تولید Desktop Metal

دستگاههای بایندر جتینگ سری X از Desktop Metal قادر به تولید قطعات از پودرهای فلزی یا سرامیکی هستند. این تکنولوژی با طیف وسیعی از سرامیکها، از جمله کاربید سیلیکون تا کاربید تنگستن-کبالت، کار میکند. سیستم تولید این شرکت که به خاطر مجموعه 16 فلز مختلف شناخته شده است، یک پیشنهاد سرامیکی دارد که کاربید تنگستن-کبالت است.

دستگاههای سری X ویژگیای به نام "Triple Advanced Compaction Technology" دارند که به گفته Desktop Metal، پودر سرامیک را در بستر چاپ فشرده میکند تا چگالی و قابلیت تکرار قطعات مشابه با روش قالبگیری تزریقی فلز را فراهم کند.

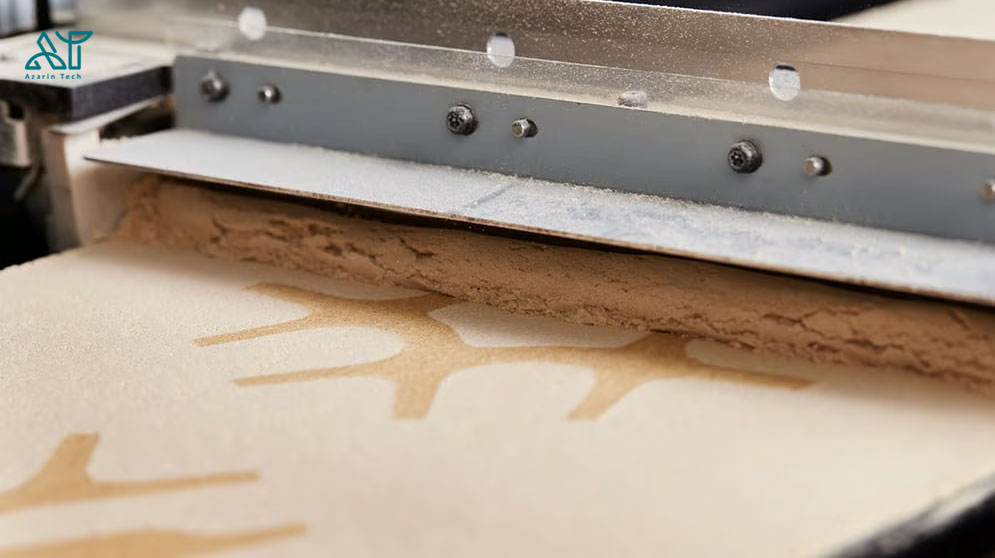

پرینت سهبعدی بایندر جتینگ با ماسه

تولید قالبها، مدلها و هستههای ماسهای بزرگ یکی از رایجترین کاربردهای پرینت سهبعدی بایندر جتینگ است. هزینه پایین و سرعت بالای این فرآیند آن را به یک راهحل عالی برای صنعت ریختهگری تبدیل کرده است. طرحهای پیچیدهای که تولید آنها با تکنیکهای سنتی بسیار دشوار یا حتی غیرممکن است، میتوانند در عرض چند ساعت پرینت شوند. آینده توسعه صنعتی همچنان تقاضاهای زیادی را از سوی ریختهگریها و تأمینکنندگان به همراه دارد. پرینت سهبعدی ماسهای هنوز در ابتدای پتانسیل خود قرار دارد.

جدول مقایسه پرینترهای بایندر جت ماسهای

| شرکت | مدل | حجم ساخت (میلیمتر) | ویژگیها و کاربردها | نوع ماسه و بایندر |

|---|---|---|---|---|

| Voxeljet | VX1300 X | - | مناسب برای تولید انبوه هستههای ماسهای پیچیده | ماسه کوارتز، Cerabeads |

| VX2000 | - | استفاده در ریختهگری فلزات سنگین | ماسه کوارتز، Cerabeads | |

| VX4000 | 4000 × 2000 × 1000 | بزرگترین پرینتر ماسهای جهان؛ تولید قالبهای تماممقیاس | ماسه کوارتز، Cerabeads | |

| CMET | SCM-800II | 400 × 400 × 800 | پرسرعت؛ پخت در دمای اتاق؛ مناسب تولید سریع | ماسه مصنوعی خشک G-CCS |

| SCM-1800 | 750 × 1000 × 1800 | نسخه بزرگتر؛ مناسب تولید قالبهای حجیم | ماسه مصنوعی خشک G-CCS | |

| EasyMFG | S450 | 200 × 300 × 450 | کوچک و جمعوجور؛ مناسب تحقیقات و نمونهسازی کمتیراژ | ماسه کوارتز، کرومیت، سرامیکی؛ بایندر ارگانیک/غیرارگانیک |

| S1000 | 400 × 600 × 1000 | متعادل بین اندازه و بهرهوری؛ استفاده صنعتی میانرده | مشابه بالا | |

| S2000 / S3000 | تا 3000 طول | صنعتی سنگین؛ مناسب ریختهگریهای بزرگ | مشابه بالا |

پرینت بایندر جت با سایر مواد

در اصل، استفاده از یک مایع برای پیوند دادن پودر به شکل خاص میتواند به طور تئوری برای ترکیبات مختلفی از مایع و پودر مانند شکر، ابریشم یا خاک اره کاربرد داشته باشد. در ادامه، دو مثال برجسته آورده شدهاند که نشان میدهند پرینت بایندر جت چقدر پتانسیل دارد به عنوان یک روش تولید.

پودر چوب و بایندر صمغ

فرایند Forust از فناوری پرینت بایندر جت سیستم استودیوی Desktop Metal برای اعمال یک بایندر زیستتخریبپذیر بر روی ذرات چوب استفاده میکند . شرکت Desktop Metal، که در بالا به دلیل ماشینآلات پرینت بایندر جت فلزی، سرامیکی و شنی خود ذکر شد، در سال 2021 یک شرکت فرعی جدید به نام Forust راهاندازی کرد تا از ضایعات فرآوری چوب و تولید کاغذ، مانند گرد و غبار سلولز و لیگنین (یک کلاس از پلیمرهای پیچیده آلی که مواد ساختاری اصلی را در بافتهای پشتیبانی بیشتر گیاهان تشکیل میدهند) چوب 3D پرینت کند.

این فرایند از فناوری پرینت بایندر جت افزودنی موجود شرکت Desktop Metal در یک پرینتر Shop System که به طور ویژه برای چاپ چوب تنظیم شده است، استفاده میکند. هدف از ایجاد Forust، به گفته شرکت، تولید محصولات چوبی سفارشی به صورت پایدار است، مانند مبلمان، اشیاء خانگی و قطعات معماری که دارای دانههای دیجیتالی در سراسر محصول هستند. قطعات نهایی از نظر عملکرد و سفتی با چوب معمولی همراستا هستند و میتوانند با انواع پوششها، از جمله طبیعی، بلوط، خاکی و گردو، رنگآمیزی شوند.

نتیجه گیری

در پایان، فناوری بایندر جت به عنوان یک روش نوآورانه و پیشرفته در تولید افزایشی، در حال تحول چشمگیری در صنایع مختلف است. از تولید قطعات فلزی و پلیمر گرفته تا کاربردهای خاص مانند ماسه و سرامیک، این تکنولوژی با سرعت بالا، هزینه مناسب و قابلیت تولید قطعات پیچیده، فرصتهای جدیدی را برای صنایع فراهم میآورد. علاوه بر این، خدمات پرینت درخواستی که توسط شرکتهای مختلف ارائه میشود، امکان دسترسی به این فناوری را برای کسبوکارهای کوچک و متوسط فراهم میآورد، بدون نیاز به سرمایهگذاری در تجهیزات گرانقیمت. به نظر میرسد که با پیشرفتهای بیشتر در تکنولوژی و مواد، استفاده از بایندر جت در آینده حتی گستردهتر خواهد شد و تاثیرات بیشتری بر تولید صنعتی خواهد گذاشت.