کاربردهای چاپ سهبعدی در صنعت خودرو

صنعت خودروسازی همیشه به دنبال روشهایی برای نمونهسازی سریعتر و یافتن راهحلهایی برای کاهش وزن قطعات در عین حفظ استحکام ساختاری بوده است. در ادامه فهرستی گزینششده از بهترین کاربردهای چاپ سهبعدی در صنعت خودرو تا امروز را میخوانید.

مزایا و معایب چاپ سهبعدی در صنعت خودرو

امروزه فناوریهای چاپ سهبعدی به اندازهای پیشرفته شدهاند که هم برای نمونهسازی و هم برای تولید قطعات با کارایی بالا قابل استفادهاند. یکی از بزرگترین مزایای چاپ سهبعدی برای خودروسازان، توانایی کاهش هزینهها و زمان موردنیاز برای تولید نمونههای اولیه است. خودروسازان انحصاری و سطح بالا که تعداد محدودی خودرو تولید میکنند، این امکان را دارند که قطعات نهایی و پیشرفته را با چاپ سهبعدی تولید کنند. برای برندهایی مانند Bugatti و Koenigsegg، چاپ سهبعدی هم هزینههای نمونهسازی را کاهش میدهد و هم امکان افزودن ویژگیهای خاص و منحصربهفرد به خودروهایشان را فراهم میکند.

با این حال، چاپ سهبعدی قطعات پیشرفته در مقیاس انبوه مقرونبهصرفه نیست. به همین دلیل شما چنین قطعاتی را در خودروهای تولید انبوه نخواهید دید. با این وجود، چاپ سهبعدی همچنان میتواند بهعنوان یک ابزار عالی برای سفارشیسازی انبوه در خودروسازان سطح پایینتر مورد استفاده قرار گیرد.

بیایید نگاهی بیندازیم به برخی از بهترین کاربردهای چاپ سهبعدی در صنعت خودرو که تا به حال اجرا شدهاند.

نمونهسازی Koenigsegg

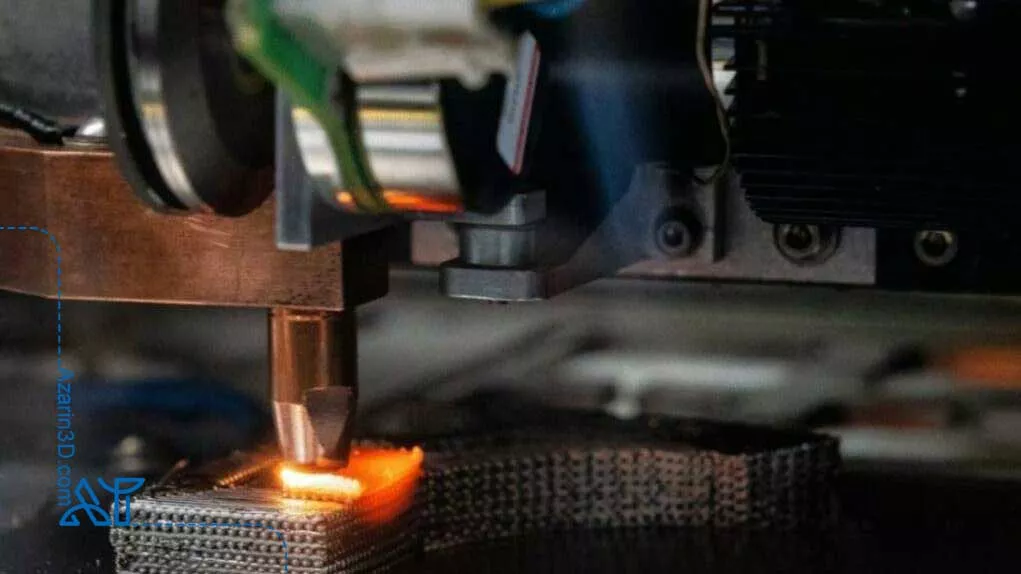

شرکت سوئدی Koenigsegg به خاطر تولید سریعترین خودروی جادهای دنیا، یعنی One:1 مشهور است. نام این خودرو به نسبت قدرت موتور (1341 اسب بخار) به وزن (1360 کیلوگرم) اشاره دارد. از آنجا که چنین خودرویی در تیراژ پایین تولید میشود، Koenigsegg توانسته از چاپ سهبعدی فلزی برای تولید خروجی اگزوز تیتانیومی سبکوزن استفاده کند. Christian Von Koenigsegg، بنیانگذار و مدیرعامل این شرکت، میگوید چاپ سهبعدی هزینهبرتر است، اما کاهش وزن بالاترین اولویت شرکت است و به همین دلیل چاپ فلزی بهترین گزینه بوده است.

Koenigsegg همچنین از چاپ سهبعدی برای نمونهسازی استفاده میکند. آنها پدال ترمز و گاز، بازوهای آینه، محفظههای آینه، استراحتپا و بسیاری از اجزای دیگر One:1 را با این فناوری توسعه دادهاند. برای یک شرکت کوچک و کمتیراژ مانند Koenigsegg، چاپ سهبعدی راهی عالی برای توسعه سریعتر محصول و ایجاد انحصار در محصول نهایی است.

کالیپر ترمز تیتانیومی Bugatti

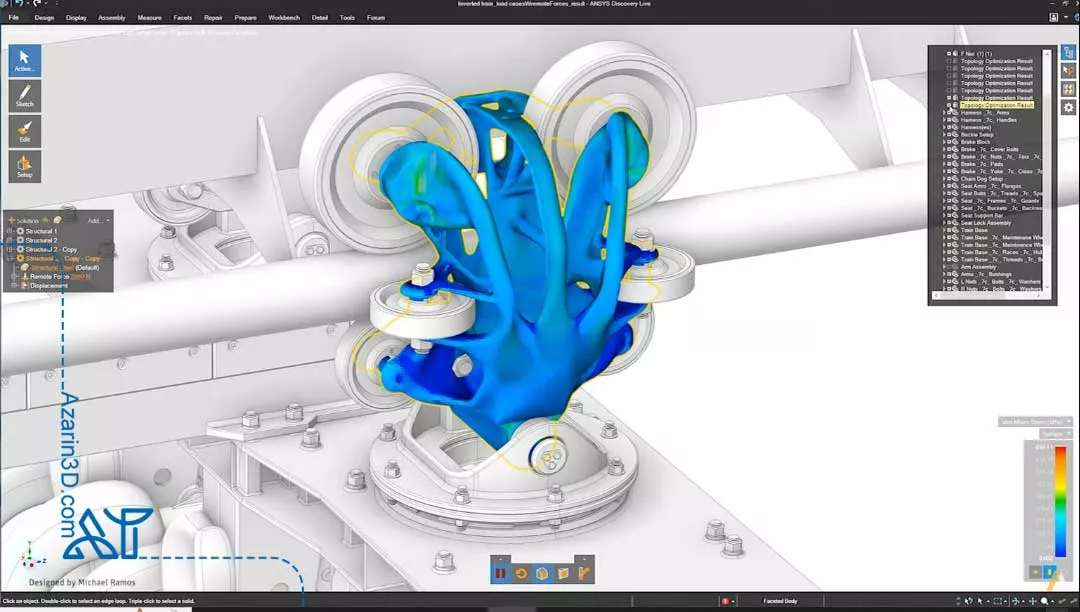

بزرگترین قطعه تیتانیومی چاپ سهبعدی شده در دنیا، کالیپر ترمز شگفتانگیز Bugatti برای هایپرکار Chiron است. Bugatti ادعا میکند این کالیپر چاپشده 40 درصد قویتر از کالیپر معمولی مورد استفاده در مدلهای فعلی Chiron است. تولید آن 45 ساعت طول کشیده، اما از آنجا که تیراژ تولید Bugatti بسیار پایین است، چاپ سهبعدی یک راهکار مناسب محسوب میشود.

این کالیپر بهگونهای طراحی شده که با حداقل استفاده از مواد ساخته شود و در عین حال استحکام بیشتری نسبت به نمونه استاندارد داشته باشد. نتیجه آن 2 کیلوگرم کاهش وزن نسبت به نمونه قبلی است. به عنوان یک خودروساز انحصاری، طبیعی است که Bugatti بودجه لازم برای انجام چنین پروژههای آزمایشی را داشته باشد. همچنین چون Bugatti زیرمجموعه گروه Volkswagen است، فناوریهای توسعهیافته در این پروژه میتوانند در آینده به دیگر برندهای این گروه نیز منتقل شوند.

کاربردهای چاپ سهبعدی در BMW

BMW چند سال پیش آزمایش با چاپ سهبعدی را آغاز کرد و از آن زمان پیشرفتهای زیادی داشته است. امروزه BMW قطعات نهایی را با استفاده از چاپگرهای فلزی تولید میکند. خودروی لوکس BMW i8 Roadster دارای مکانیزم سقف جمعشوندهای است که براکتهای آن با دستگاه های فلزی در تیراژ بالا ساخته میشوند. شکل این براکتها بسیار خاص و پیچیده است و با روشهای سنتی بهسختی تولید میشود، به همین دلیل BMW چاپ سهبعدی را انتخاب کرد.

نمونه دیگر، ترمزهای مدل BMW M850i Coupe Night Sky Edition هستند. در این خودرو کل کالیپر ترمز با چاپ فلزی تولید شده و حتی جزئیات زیباییشناختی مانند برند Night Sky روی قسمت قابلمشاهده کالیپر نیز حک شده است.

HRE : نخستین رینگهای چاپ سهبعدی جهان

شرکت HRE Wheels در تولید رینگهای لوکس و سطح بالا تخصص دارد. این شرکت اخیراً با پروژه HRE3D+، یعنی نخستین رینگهای چاپ سهبعدی جهان، توجه زیادی را جلب کرده است. HRE برای دسترسی به دستگاه های مدل صنعتی پیشرفته با کارایی بالا، با شرکت GE Additive همکاری کرد. رینگ HRE3D+ شامل یک بخش مرکزی، 5 پره، بستهای تیتانیومی برای اتصال پرهها به بخش مرکزی و یک طوقه فیبرکربنی است.

چاپ سهبعدی در تولید رینگ باعث کاهش ضایعات مواد و امکان ساخت اشکال پیچیده و زیبا میشود. در HRE، این روش جایگزین ماشینکاری CNC شده که در آن رینگ از یک بلوک آلومینیوم تراشیده میشود و ضایعات زیادی تولید میشود. در حالی که چاپ سهبعدی تنها در نقاط موردنیاز از مواد استفاده کرده و تقریباً هیچ ضایعاتی باقی نمیگذارد. البته چاپ سهبعدی رینگها در حال حاضر فرایندی پرهزینه است، اما در بلندمدت صنعت خودرو میتواند از مزایای فراوان این فناوری در تولید رینگ بهرهمند شود.

جیگها و فیکسچرهای فورد برای خط تولید

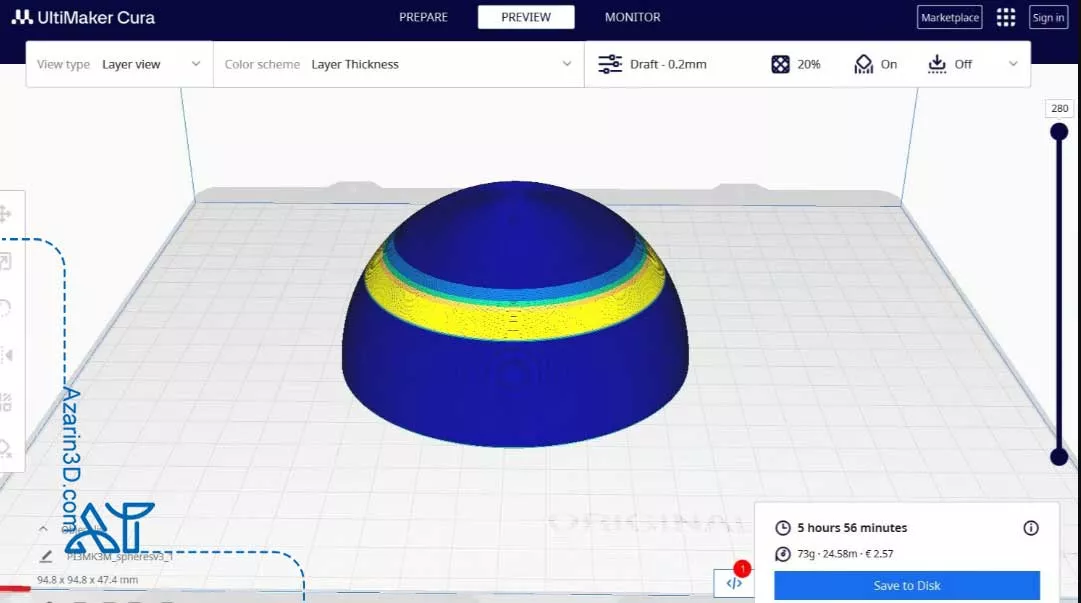

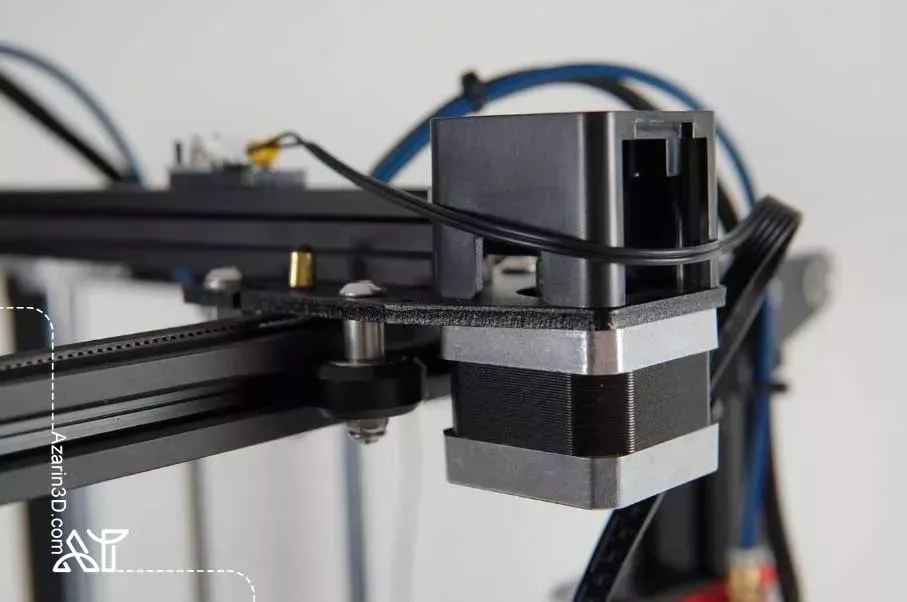

جیگها و فیکسچرها ابزارهای رایجی در خطوط تولید خودروسازان هستند که بیشتر برای جایگذاری دقیق آرمها و قطعات استفاده میشوند. بیشتر خودروسازان این ابزارها را از شرکتهای پیمانکار خارجی سفارش میدهند. این کار زمانبر بوده و در مقایسه با چاپ سهبعدی، از نظر هزینه نیز بهصرفه نیست. از آنجا که جیگها و فیکسچرها معمولاً از پلاستیک ساخته میشوند و شکلهای پیچیدهای ندارند، میتوان آنها را با دستگاه های رومیزی حرفهای مدل FDM، مانند Ultimaker، تولید کرد.

فورد از این فناوری بهره برد و جیگها و فیکسچرهای موردنیاز برای خودروی Ford Focus جدید را با چاپ سهبعدی تولید نمود. سال گذشته، شرکت Volkswagen Autoeuropa با جایگزین کردن چاپ سهبعدی بهجای سفارش از پیمانکاران، بیش از 200 هزار دلار صرفهجویی کرد.

توسعه خودروی مسابقهای Volkswagen

سال گذشته Volkswagen با خودروی تمامبرقی VW I.D. R Pikes Peak در مسابقه مشهور Pikes Peak International Hill Climb شرکت کرد. توسعه این خودرو نمونهای عالی از نقش چاپ سهبعدی در تسهیل و تسریع نمونهسازی است. خودروی I.D. R یک خودروی کاملاً برقی است که توسط دو موتور الکتریکی با توان مجموع 680 اسب بخار نیرو میگیرد. این قدرت کافی است تا خودرو در 2.25 ثانیه از حالت سکون به سرعت 60 مایل در ساعت برسد. علاوه بر این، وزن خودرو به همراه راننده کمتر از 2.500 پوند (حدود 1130 کیلوگرم) است.

در مدت کوتاهی که برای توسعه I.D. R در دسترس بود، Volkswagen بیش از 2.000 قطعه را با چاپ سهبعدی ساخت. این کار باعث صرفهجویی چشمگیر در زمان و هزینه شد. موفقیت این روش زمانی ثابت شد که I.D. R توانست رکورد جدیدی در مسیر 20 کیلومتری با 156 پیچ ثبت کند. راننده Romain Dumas زمان 7:57:148 را به ثبت رساند. رکورد قبلی 8:13:878 بود که توسط Sébastien Loeb با خودروی پژو 208 T16 ثبت شده بود.

کانسپت خودروی ادای احترام به David Bowie

این یک خودروی مفهومی در مقیاس واقعی است که کاملاً با چاپ سهبعدی ساخته شده و به افتخار اسطوره موسیقی David Bowie طراحی شده است. طراح این کانسپت منحصربهفرد Takumi Yamamoto است؛ یک طراح مشهور با تجربه زیاد در ساخت هایپرکارهای مفهومی خاص. ایده Yamamoto ساخت خودرویی الهامگرفته از Bowie بود که شخصیت و آثار این هنرمند را بازتاب دهد.

این کانسپت در اندازه واقعی توسط شرکتهای MASSIVit 3D و Marie 3D با استفاده از دستگاه با بزرگابعاد MASSIVit 1800 ساخته شد. از آنجا که طراحی این خودرو شامل حجم زیادی از اشکال پیچیده بود، چاپ سهبعدی بهترین ابزار برای تولید آن به شمار میآمد. یکی از اهداف این پروژه، نمایش قابلیتهای چاپ سهبعدی در صنعت خودرو طی جشنواره بینالمللی خودروی پاریس (31 ژانویه تا 3 فوریه 2019) بود.

نتیجهگیری

تا امروز، چاپ سهبعدی در صنعت خودرو بیشتر بهعنوان ابزاری برای نمونهسازی سریع یا تولید قطعات نهایی خاص مورد استفاده قرار گرفته است. در آیندهای نهچندان دور، احتمالاً شاهد خودروهای بیشتری با قطعات چاپشده سهبعدی خواهیم بود. خودروسازان هم از مزایای کاهش هزینه در توسعه قطعات بهره میبرند و هم به دنبال استفاده از چاپ سهبعدی برای قطعات نهایی هستند. علاوه بر چاپ قطعات، حتی خودروهای کامل نیز تاکنون با چاپ سهبعدی ساخته شدهاند. هرچند این فناوری هنوز فاصله زیادی با جایگزینی فرآیند فعلی تولید خودرو دارد، اما در آینده پتانسیل لازم برای این کار را خواهد داشت.