چالشهای پرینت سهبعدی SLA: قصهای از هیجان و ناامیدی

تصور کنید که پشت میز کار خود نشستهاید، پرینتر رزینیMSLA/LCD آماده است، رزین به آرامی در مخزن میدرخشد و شما با دقتی جراحیوار ساپورتها را طراحی کردهاید. همهچیز برای یک شاهکار آماده به نظر میرسد. دکمه پرینت را فشار میدهید، و با یک احساس افتخار به صفحه نمایش خیره میشوید، گویی قرار است جادو رخ دهد. چند ساعت میگذرد. نگاهتان به پلیت است. آن لحظهای که انتظار دارید لایههای آغازین به زیبایی روی پلیت چاپ شده باشند... اما هیچ! پلیت خالی است. حس عجیبی در قلبتان فرو میریزد. شاید رزین؟ شاید تنظیمات؟ شاید یک اشتباه کوچک؟شما صبورانه ادامه میدهید، میگذارید چاپ چند لایه جلوتر برود، شاید معجزهای رخ دهد. اما در نهایت، تنها چیزی که بهجا مانده یک مخزن رزین دست نخورده و دلشکستهای است که باید دوباره از صفر شروع کند. این داستانی است که بسیاری از علاقهمندان به چاپ سهبعدی SLA تجربه کردهاند. شور و اشتیاقی که به یک ناامیدی ناگهانی تبدیل میشود، ولی... اینجاست که داستان تغییر میکند. شما یاد میگیرید، آزمون و خطا میکنید، تنظیمات را اصلاح میکنید، و بار دیگر به دنیای بینهایت زیبای چاپ سهبعدی برمیگردید. هر شکست، قدمی به سوی موفقیت است.

پرینت SLA مانند یک سفر است. چالشها بخشی از این مسیرند، اما نتیجه، ارزش تمامی سختیها را دارد. شاید امروز پلیت خالی باشد، اما فردا؟ شاید شما خالق شاهکاری باشید که دیگران را حیرتزده کند. بیایید با این چالشها آشنا شویم و راهحلهای آنها را کشف کنیم چاپ سهبعدی SLA، اگرچه میتواند با مشکلاتی همراه باشد، اما با کمی دانش و دقت، میتوان از اکثر این موانع عبور کرد. چالشهایی مثل عدم چسبندگی به پلیت، پاره شدن لایهها یا حتی تغییر شکل مدلها، مسائلی هستند که تقریباً هر کسی که با این مدل از پرینتر سه بعدی کار میکند، تجربه کرده است. اما خبر خوب این است که هر مشکلی، راهحلی دارد. بیایید این چالشها را بررسی کنیم و با بهترین روشها برای رفع آنها آشنا شویم. از تنظیمات دقیق پرینتر گرفته تا انتخاب مواد مناسب و مدیریت رزین، راههایی وجود دارد که میتوانید به نتایج دلخواه خود برسید. آمادهاید؟ بیایید با هم قدم به دنیای پرینت سهبعدی حرفهای بگذاریم!

استفاده از رزین سرد

دمای محیط میتواند تأثیر زیادی بر روی سخت شدن رزین فوتوپلیمری در طول فرآیند پرینت SLA داشته باشد، مشابه تأثیر آن بر برخی از فیلامنتها در پرینت FDM. اگر رزین شما خیلی سرد باشد، احتمالاً به درستی سخت نمی شود و در صورت سخت شدن، این فرایند به شکلی نادرست انجام میگیرد که نتیجهاش پرینتهای ناقص و چسبندگی ضعیف به پلیت خواهد بود. دلیل دقیق این مشکل هنوز بهطور کامل مشخص نیست و توضیح آن به نظر تخصصی یک محقق در زمینه علم مواد نیاز دارد. بهطور کلی، یکی از دلایل شایع شکست پرینتهای رزینی، دمای پایین رزین و دمای پایین محیط اطراف پرینت است. برای برخی از رزینها، دماهای 25 تا 30 درجه سانتیگراد ممکن است ضروری باشد.

راه حل

- جابجایی پرینتر به اتاق گرمتر : اگر اساسا در منطقه ای سردسیر زندگی میکنید، فراهم کردن شرایط مناسب میتواند کمی دشوار باشد. اما قرار دادن پرینتر در نزدیکی یک منبع گرما میتواند به رسیدن به دمای ایده آل و سخت شدن پرینتهای رزینی کمک کند.

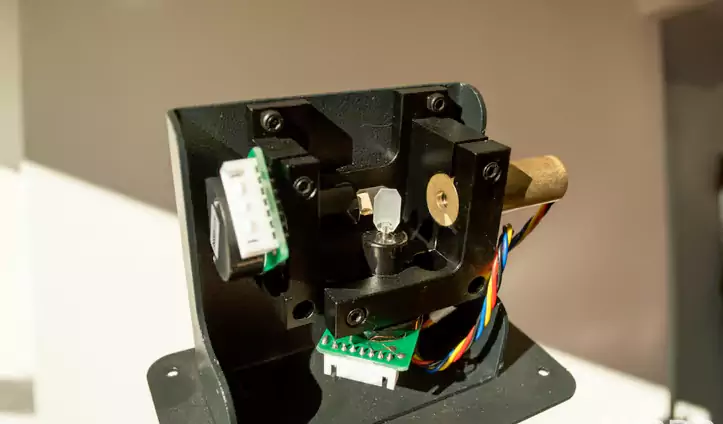

- استفاده از وسایل گرمایشی در محل پرینت : امکانات محدودی برای گرمایش اختصاصی پرینترهای رزینی وجود دارد، اما برخی از کاربران خلاق به استفاده از کیت های گرمایش محیطی روی آورده اند. این کیتها معمولاً شامل هیتر، فن، ترموستات و منبع تغذیه هستند. البته میتوانید به دنبال راهحلهای ارزانتر خانگی نیز باشید. این گزینه میتواند نقطه شروع خوبی باشد.

پرینت با سرعت بالا

در فرایند SLA، نور UV (معمولاً از طریق لیزر) برای سخت کردن رزین فوتوپلیمری استفاده میشود. این رزین، مانند فیلم عکاسی، نیاز دارد تا به میزان کافی در معرض نور UV قرار گیرد تا به خوبی سخت شود. در صورت سرعت بالای پرینت، ممکن است نوردهی کافی نباشد و باعث شود رزین بهدرستی سخت نشود. سرعت بالای پرینت یا قدرت پایین لیزر میتواند منجر به نوردهی ناکافی شود. در نتیجه، رزین به خوبی سخت نمیشوند و ممکن است ضعیف یا ناقص باشد و نتوانند فشار مکانیکی پرینتر را تحمل کنند.

راه حل

کاهش سرعت پرینت : در تنظیمات نرمافزار Slicer سرعت پرینت را کاهش دهید. این کار میتواند مشکل پرینتهای ضعیف یا ناقص را برطرف کند. همچنین، توصیه میشود دمای رزین را بررسی کنید، زیرا پایین بودن دما میتواند عامل اصلی این مشکل باشد.

تابش ضعیف لیزر

در پرینت SLA، اگر لیزر قدرت تابش کافی نداشته باشد، رزین به درستی پلیمریزه نمیشود، درست همانطور که پرینت با سرعت بالا نیز میتواند باعث سخت شدن ناقص شود. قدرت تابش لیزر پایین است و نمیتواند انرژی لازم را برای سخت شدن رزین فراهم کند. در نتیجه، پرینت بهدرستی انجام نمیشود یا ممکن است قطعات پرینت شکننده و ضعیف باشند.

راه حل

افزایش قدرت تابش لیزر به صورت تدریجی : در صورت امکان، قدرت تابش لیزر را کمی افزایش دهید تا به نقطه بهینه نوردهی برای رزین برسید. این کار باید به تدریج انجام شود.

نکته مهم: افزایش زیاد تابش لیزر ممکن است به مشکلاتی مانند "پخش نور" در اطراف ناحیه پرینت منجر شود که میتواند به سطح پرینت آسیب بزند و همچنین به مخزن رزین نیز آسیب وارد کند. بنابراین، تنظیمات قدرت تابش لیزر را تنها در صورت لزوم و طبق توصیه سازنده انجام دهید.

عدم چسبندگی پرینت به پلیت

ساپورت ها به یک دیگر نمیچسبند و یا به صورت ناقص جدا میشوند و درون مخزن رزین شناور میمانند. دلایل مختلفی برای این مشکل وجود دارد. یکی از این دلایل میتواند نیروی جداکننده باشد که با حرکت پلیت و مخزن رزین به وجود میآید و در برخی پرینتها این نیرو بیش از حد است. در پرینترهای SLA پایینبهبالا، این نیرو در هر بار جدا شدن پلیت از کف مخزن رزین اعمال میشود. مکانیزم حرکتی پرینتر میتواند نقش مهمی در میزان این نیرو داشته باشد. از طرفی ممکن است فیلم FEP دچار خط و خش یا فرسودگی باشد که در سخت شدن رزین توسط لیزر تداخل ایجاد میکند. همچنین ممکن است دمای رزین به اندازه کافی گرم نباشد و باعث سخت نشدن کامل آن شود.

- تغییر موقعیت مدل پرینت : اگر پرینتر شما از Tilting استفاده میکند مانند پرینترهای ELEGOO Mars 5 Ultra (که باعث کاهش نیروی جداکننده میشود)، این مکانیزم میتواند به شما کمک کند تا موقعیت پرینت خود را در جایی قرار دهید که نیروی جداکننده کمتری داشته باشد و اتصال بهتری ایجاد شود.

- کالیبراسیون مخزن : برخی از پرینترهای سهبعدی امکان تراز کردن خودکار را دارند مانند پرینترهای ELEGOO Saturn 4 Ultra . اگر فقط بخشی از پرینت به پلیت چسبیده، ممکن است آن بخش از پلیت به درستی با فیلم FEP تماس نداشته باشد. تراز کردن مجدد دستی یا خودکار میتواند این مشکل را حل کند.

- بررسی دمای رزین : اگر رزین خیلی سرد باشد، ممکن است به درستی سخت نشود و در نتیجه به پلیت نچسبد. با گرم کردن مخزن رزین یا جابهجایی پرینتر به اتاق گرمتر، میتوانید به بهبود چسبندگی کمک کنید.

- بررسی و تعویض فیلم FEP : با گذشت زمان، فیلم FEP ممکن است دچار سایهگذاری یا خرابی شود و نیاز به تعویض داشته باشد.

- فیلتر کردن رزین : پس از چندین بار پرینت، ذرات رزین سخت شده میتوانند درون مخزن شناور باشند که این ذرات میتوانند در روند سخت شدن رزین اختلال ایجاد کنند. فیلتر کردن رزین درون مخزن پس از هر پرینت باعث حذف این ذرات میشود.

- مخلوط کردن مجدد رزین : اگر رزین چند روز در پرینتر باقی مانده باشد، ممکن است ذرات رنگدانه تهنشین شوند و لایهای نامنظم ایجاد کنند. مخلوط کردن مجدد رزین میتواند از بروز این مشکل جلوگیری کند.

- سنباده زدن پلیت : گاهی اوقات سطح پلیت خیلی صاف است و چسبندگی کافی ایجاد نمیشود. سنباده زدن ملایم با سنباده متوسط میتواند به افزایش چسبندگی کمک کند.

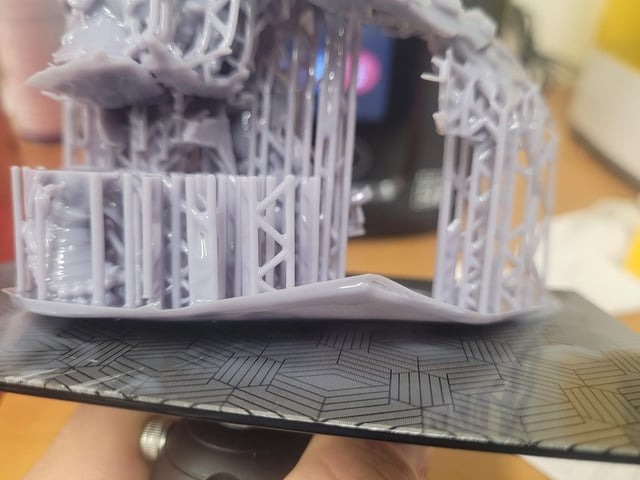

جدا شدن یا جابجایی بخشی از پرینت یا ساپورت ها

در زمان پرینت، ممکن است قسمتی از رزین سخت شده جابجا شود یا کاملاً از سطح پلیت جدا شده و این موضوع باعث اختلال در روند پرینت سایر قسمتها شود. معمولاً نیرویی که در مخزن رزین ایجاد میشود، دلیل اصلی تغییر شکل و جدا شدن بخشهایی از پرینت در پرینتهای SLA است. ممکن است مدل در زاویهای قرار گرفته باشد که توانایی تحمل نیروی جداکننده را ندارد و این باعث حرکت یا جدا شدن بخشی از مدل یا ساپورت ها شود. همچنین ممکن است مدل به درستی قرار گرفته باشد، اما ساپورت ها به اندازه کافی قوی نباشند. در پرینتهایی با سطح مقطع بزرگ یا در مدلهای توخالی با عدم وجود سوراخهای تخلیه کافی، نیروی جداکننده بیش از حد میتواند مشکلاتی ایجاد کند.

راه حل

- توخالی کردن مدلهای بزرگ : در مدلهایی با سطح مقطع بزرگ، توخالی کردن مدل و اضافه کردن سوراخهای تخلیه میتواند کمک کند. این کار باعث میشود به جای جدا شدن یک سطح بزرگ از مدل در هر لایه، یک لایه نازک جدا شود که نیروی کمتری نیاز دارد و احتمال آسیب را کاهش میدهد. برای جلوگیری از محبوس شدن رزین، حتماً سوراخهای تخلیه در مدل ایجاد کنید.

- تقویت ساپورت ها : اگر موقعیت مدل مناسب است ولی نیروی جداکننده همچنان مشکلساز است، میتوانید ساپورت ها را تقویت کنید. کمی ضخامت ساپورت ها را بیشتر کرده و در صورت نیاز، بین ساپورت ها تکیهگاههایی اضافه کنید. همچنین افزایش تعداد ساپورت ها میتواند مفید باشد، البته ممکن است بعد از اتمام پرینت نیاز به پرداخت بیشتری داشته باشید.

- محکم کردن پلیت : ممکن است پلیت به درستی محکم نشده باشد و کمی حرکت کند. این جابجایی باعث ناهماهنگی لایهها و جدا شدن آنها میشود. از محکم بودن پلیت مطمئن شوید.

- تغییر زاویه مدل : گاهی اوقات تغییر زاویه مدل میتواند مشکل را حل کند. این کار نه تنها کیفیت پرینت را بهبود میبخشد، بلکه فشار روی مدل را کاهش میدهد و احتمال موفقیت پرینت را افزایش میدهد.

برای زاویهدهی بهینه به مدل، به نکات زیر توجه کنید:

موقعیتیابی: بسیاری از پرینترهای SLA دارای مکانیزم Tilting هستند که هنگام تغییر لایه، پلتفرم را از کف مخزن رزین جدا میکند. نیروی جداکننده در نقاط مختلف پلتفرم میتواند متفاوت باشد. بنابراین مدل را طوری قرار دهید که در قسمتی از پلتفرم باشد که نیروی جداکننده ضعیفتری دارد.

ساپورت گذاری بخش های برجسته : مانند پرینترهای FDM، بخشهای برجسته نیاز به ساپورت گذاری دارند. زاویه دادن به مدل میتواند نیاز به ساپورت گذاری را کاهش دهد و امکان پرینت بخشهای برجسته بدون نیاز به ساپورت گذاری را فراهم کند.

حداقل نقاط (Minima): حداقل نقاط بخشهایی از مدل هستند که جدا از بدنه اصلی پرینت می شوند. برای مثال، در پرینت یک مدل انسانی به صورت عمودی، نوک انگشتان به عنوان حداقل نقاط محسوب میشوند و نیاز به ساپورت گذاری دارند. با تغییر زاویه میتوانید این نقاط را حذف کرده و پرینت پایدارتری داشته باشید.

پدیده حبس رزین : اگر مدل دارای حفرههایی است که به سمت پایین باز میشوند، این حالت میتواند احتمال حبس رزین را افزایش دهد. در حفرههای کمعمق، زاویه دادن مدل مشکل را کاهش میدهد. راه دیگر اضافه کردن سوراخهای تخلیه است تا رزین به راحتی جریان یابد.

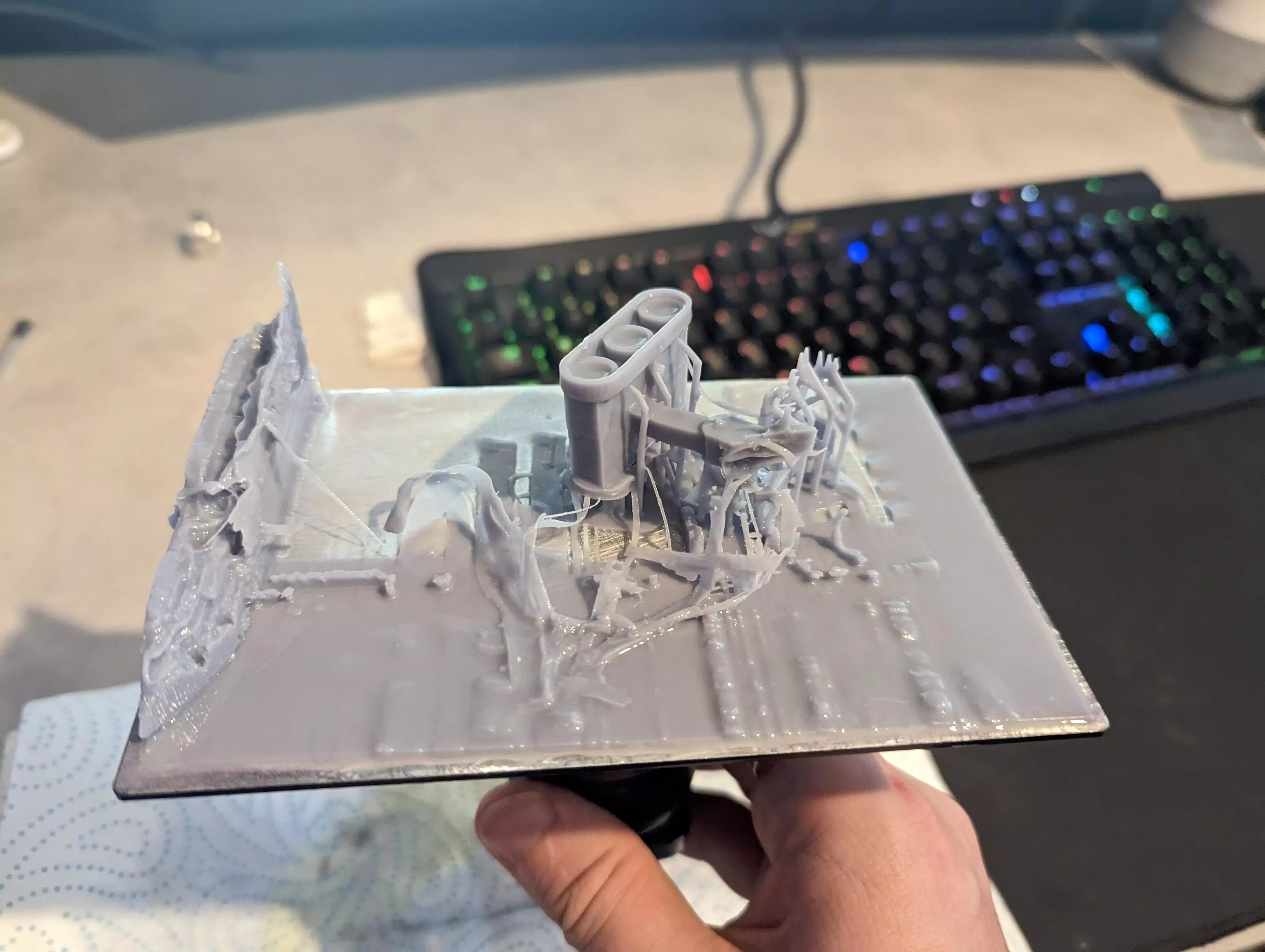

ممکن است به زمانی بربخورید که پرینتر شما پس از ساعت ها کار قطعه مورد نظرتان را تحویل داده اما ظاهر قطعه اصلا بی نقص و مورد قبول نیست. در ادامه به علل پیدایش این خطاها می پردازیم:

جدا شدن لایهها (دلامینیشن)

در برخی از قسمتهای پرینت، لایهها طوری به نظر میرسند که انگار از هم جدا شده و به خوبی به یکدیگر نچسبیدهاند و کمی پراکنده و نامنظم هستند. وقتی که لایههای یک پرینت SLA به خوبی به هم نمیچسبند (که به آن دلامینیشن گفته میشود)، چند عامل میتواند در آن نقش داشته باشد. اولین دلیل میتواند زاویه نامناسب مدل باشد. اگر مدل طوری قرار گرفته باشد که برخی از بخشهای آن به تنهایی پرینت شوند و به بخش اصلی متصل نباشند، این نقاط احتمال جدا شدن دارند و ممکن است پرینت لایه به لایه دچار اشکال شود. علاوه بر جابجایی بخشهای بدون ساپورت، عواملی مانند باقیمانده رزینهای سخت شده قبلی که به خوبی فیلتر نشده و وجود رزینی که از قبل روی فیلم FEP باقیمانده نیز میتوانند باعث delamination شوند. این موارد به راحتی قابل رفع هستند. همچنین delamination میتواند در مرحله پرداخت و بعد از اتمام پرینت رخ دهد. اگر لایههای مدل ضعیف هستند، شستشوی طولانیمدت در الکل ایزوپروپیل (IPA) برای تمیزکاری میتواند باعث تضعیف بیشتر لایهها و شکستن آنها شود.

راه حل

- افزودن ساپورت : نقاط کوچک یا بخشهایی از مدل که بهطور مستقیم به بخش اصلی متصل نیستند، در صورت نداشتن ساپورت کافی ممکن است باعث ایجاد مشکل شوند. برای تمامی زوایا و نقاط تیز که در بالاترین سطح خود به بخش اصلی مدل متصل نیستند، ساپورت قرار دهید. همچنین میتوانید با تغییر زاویه مدل در نرمافزارهای طراحی، تعداد ساپورتهای مورد نیاز را کاهش دهید.

- بررسی مسیر تابش لیزر و رفع موانع : برای اطمینان از تابش مستقیم لیزر به رزین، چند نکته را باید رعایت کرد:

ابتدا، رزین را از نظر نبود ذرات معلق بررسی کنید. برای این کار می توانید آن را از یک فیلتر عبور دهید تا هر گونه ذرات باقیمانده از پرینتهای قبلی جدا شود. پس از اطمینان از خالص بودن رزین، به فیلم FEP توجه کنید. اگر چندین بار از مخزن استفاده کردهاید، ممکن است فیلم FEP دچار فرسودگی شده باشد. وجود خط و خش ها به مرور زمان میتوانند مانع رسیدن لیزر به رزین شوند و به تضعیف یا شکست لایهها منجر شوند. در صورت وجود این مشکل، بهتر است فیلم FEP را تعویض کنید.

- از شستشوی طولانیمدت در IPA خودداری کنید : اگر لایههای مدل شما اتصالات ضعیفی دارند، شستشوی طولانیمدت در IPA ممکن است این مشکل را تشدید کند. دوره شستشو در IPA را به حداقل برسانید و به آرامی رزینهای حلنشده را از سطح مدل جدا کنید، سپس آن را با آب شستشو دهید.

زائدههای کوچک روی پرینت (رَگینگ)

قطعاتی از رزین سختشده به پرینت شما چسبیدهاند، و سطحی ناصاف و زائدهدار ایجاد کردهاند که بخشی از مدل اصلی نیستند. علت احتمالی این زائدههای ناخواسته در پرینت شما میتواند مسیر نوری نامشخص و مبهم باشد. گاهی اوقات، نور لیزر پخش میشود و به ناحیهای از رزین که نباید سخت شود، نفوذ میکند و باعث ایجاد این زائدهها میشود. رزین تهنشین شده، رزینی که حاوی ذرات بزرگ سختشده از پرینتهای قبلی است، یا صفحههای کثیف یا لکهدار بین لیزر و رزین نیز میتوانند به این مشکل دامن بزنند.

راه حل

- فیلتر کردن رزین : برای حذف هر گونه ذرات رزین سختشده از پرینتهای قبلی، رزین را از یک فیلتر عبور دهید. این فیلترهای کاغذی و مشبک که از فروشگاههای تجهیزات پرینت سهبعدی قابل تهیه هستند، می توانید این فیلترها را از وب سایت فروشگاهی مجموعه آذرین سفارش دهید و در سریع ترین زمان ممکن درب منزلتان دریافت نمایید. این فیلترها ذرات بزرگ را جذب میکنند تا رزین در حین پرینت شفاف و خالص بماند.

- مخلوط کردن مجدد رزین : اگر رزین شما چند روزی بلااستفاده مانده، احتمالاً تهنشین شده و رنگدانهها در لایهای ضخیمتر از ماده فوتوپلیمر جمع شدهاند. رزین را هم بزنید تا رنگدانهها و فوتوپلیمر به طور یکنواخت ترکیب شوند. معمولاً وقتی ترکیب بهدرستی انجام شده باشد، دیگر خط و خطوطی بهجا نمیماند.

- بررسی و تمیز کردن مسیر تابش : بسته به نوع دستگاه شما، ممکن است امکان دسترسی به بخش شفاف داخلی که از لیزر/گالوانومترها محافظت میکند، وجود داشته باشد. در این صورت، بررسی کنید که این بخش عاری از گرد و غبار، اثر انگشت و سایر آلودگیهایی باشد که ممکن است مانع عبور تابش لیزر شوند.

از بین رفتن جزئیات ریز در پرینت

جزئیات کوچک مدل پرینت شده به دقت ابعاد دیجیتالی خود نیستند. این مشکل میتواند به دو شکل بروز کند: یا این جزئیات کوچکتر از حد انتظار شدهاند و حتی ممکن است کاملاً ناپدید شوند، یا به صورت مبهم و محو به نظر برسند و وضوح خود را از دست بدهند. ابتدا باید توجه داشت که هر پرینتر سهبعدی یک حداقل دقت دارد که دقیق تر از آن نمیتواند جزئیات پیچیده را پرینت کند. در پرینترهای رزینی مدرن، این دقت معمولاً بسیار بالا است، اما بهتر است مطمئن شوید که مدل شما جزئیاتی فراتر از توان پرینترتان ندارد. از طرفی اگر زمان تابش نور کوتاهتر از مقدار لازم باشد، ممکن است هندسههای ظریف و جزئی مانند پینها به درستی سخت نشوند یا آنقدر ضعیف باشند که در شستوشو با IPA از بین بروند. برعکس، اگر زمان تابش نور زیاد باشد، رزین بیشتر از حد لازم سخت میشود و لبههای تیز از بین میروند یا سوراخها و کانالهای کوچک بسته میشوند. وجود بقایای نیمهسخت رزین بر روی پرینت پس از شستوشو با IPA نیز نشاندهنده تابش بیش از حد است که میتوان آن را با تنظیم زمان تابش لایهها برطرف کرد. هر دو حالت تابش کم و زیاد باعث میشوند که پرینت نهایی از لحاظ ابعادی دقیق نباشد و جزئیات ریز از بین بروند. بنابراین، یافتن زمان مناسب برای تابش هر لایه بسیار مهم است و باعث میشود پرینتها با دقت بیشتری ایجاد شوند.

راه حل

انجام کالیبراسیون دمایی : مجموعهای از فایلهای کالیبراسیون توسط تولیدکنندگان رزین و پرینتر و همچنین علاقهمندان به پرینت سهبعدی برای تنظیم زمان تابش لایهها ارائه شده است که کالیبراسیون را ساده تر میکند. انجام کالیبراسیون دمایی می تواند بسیار ضروری باشد، مخصوصاً زمانی که از پرینتر جدید استفاده میکنید یا رزین جدیدی را امتحان میکنید. رنگدانهها و آلایندهها نیز میتوانند بر زمان مناسب تابش تأثیر بگذارند.

برای کسب به روز ترین اطلاعات و بهره مندی از جدیدترین تکنولوژی های تولید افزایشی به وب سایت آذرین مراجعه نمایید. ما بر این باوریم که با آذرین بهترین ها را می سازید و برای تحقق این امر در کنار شما ایستاده ایم.

با تشکر از همراهی شما