خطای Warping در ساخت لایهای، راهکارها و جلوگیری از پیچخوردگی قطعه

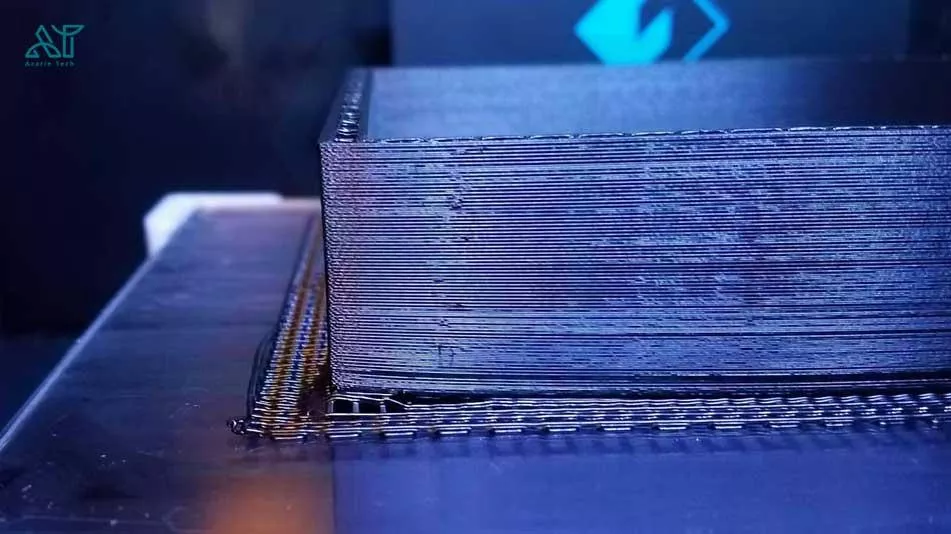

خطای Warping در ساخت لایهای یا پیچ خوردگی یکی از متداولترین چالشها در فرآیند ساخت سهبعدی با پرینتر FDM فیلامنتی است که حتی کاربران باتجربه نیز گاهی با آن دستوپنجه نرم میکنند. این پدیده زمانی رخ میدهد که لایههای ابتدایی مدل بهدرستی به صفحه ساخت نمیچسبند و از گوشهها شروع به بالا آمدن میکنند. در نتیجه، خروجی نهایی با انحراف و تابخوردگی همراه خواهد بود که میتواند کل پروژه را ناکارآمد کند.

علت اصلی این مشکل، سرد شدن سریع مادهی مصرفی پس از خروج از نازل و قرار گرفتن روی بستر ساخت است. این فرآیند باعث انقباض ناهمگون در سطح زیرین قطعه شده و تنشهای داخلی ایجاد میکند. با افزایش این تنشها، بخشهای زیرین کار از صفحه جدا شده و به مرور ساختار قطعه دچار اعوجاج میشود. خوشبختانه، با رعایت چند نکته کلیدی، میتوان از بروز این نقص جلوگیری کرد. در این مقاله قصد داریم به بررسی علل تاببرداشتگی در پرینتر رومیزی DIY و مؤثرترین روشهای جلوگیری از انحنای ناخواسته در خروجی سهبعدی بپردازیم؛ روشهایی که کمک میکنند تا فرآیند ساخت دقیق، یکپارچه و بدون نقص پیش رود.

خطای Warping؛ چالش پنهان در فرآیند ساخت لایهای

در دنیای تولید افزایشی، خطای Warping ساخت لایهای یکی از معضلات شناختهشدهای است که بهویژه در مراحل اولیه ساخت نمایان میشود و در صورت بیتوجهی، میتواند نتیجهی نهایی را بهکلی بیاستفاده کند. این پدیده معمولاً زمانی رخ میدهد که لایههای زیرین قطعه در تماس با بستر سردتر به سرعت منقبض شوند، در حالی که لایههای بالایی هنوز در حال افزودن هستند. در نتیجه تنشهایی داخلی ایجاد میشود که باعث پیچخوردگی یا بالا آمدن گوشههای قطعه از صفحه زیرین میگردد. Warping تنها یک خطای سطحی نیست؛ بلکه نشانهای از عدم تعادل حرارتی در ساختار کلی فرآیند است. شناخت این خطا، درک عوامل ایجادکننده آن و اجرای راهکارهای پیشگیرانه، گامی ضروری در مسیر ساخت قطعات دقیق و پایدار محسوب میشود. همچنین، با وجود آنکه قیمت پرینتر سه بعدی در انتخاب دستگاه مؤثر است، توجه به عملکرد فنی و قابلیتهای آن برای کنترل عواملی مانند Warping اهمیت بیشتری دارد.

طراحی قطعه برای کاهش خطای Warping در ساخت لایهای

طراحی قطعه برای کاهش خطای Warping در ساخت لایهای یک استراتژی مؤثر و زیرساختی است که میتواند از ابتدا احتمال بروز اعوجاج حرارتی را کاهش دهد. گوشههای تیز، پایههای نازک، سطوح بزرگ و یکنواخت و الگوهای نامتوازن، مستعد ایجاد تنشهای داخلی هستند. تغییراتی مانند گرد کردن زوایا، ایجاد برشهای کنترل تنش، حذف حفرههای بدون خروجی و تعبیه ستونهای تقویتی در بخشهایی خاص میتواند به توزیع بهتر حرارت و استحکام ساختاری کمک کند. همچنین، در صورت لزوم میتوان قطعه را به چند بخش مجزا تقسیم و پس از تولید به یکدیگر متصل کرد؛ این راهکار بهویژه در قطعات صنعتی بزرگ بسیار مؤثر است.

انتخاب مواد اولیه پایدار برای جلوگیری از خطای Warping

انتخاب مواد اولیه پایدار برای جلوگیری از خطای Warping از دیگر ارکان کنترل این پدیده است. هر مادهای با توجه به ترکیب پلیمری و ضریب انبساط حرارتی خاص خود، به شکل متفاوتی به تغییرات دما واکنش نشان میدهد. پلیمرهایی که پس از خروج از نازل دچار انقباض شدید میشوند، در صورت نبود شرایط محیطی کنترلشده، مستعد خطای Warping در ساخت لایه ای هستند. در مقابل، مواد با رفتار پایدارتر، حتی در ساختهای بدون محفظه، عملکرد بهتری از خود نشان میدهند. برای کاربردهای حساس، انتخاب موادی که از نظر گرمایی اصلاح شدهاند (مانند گریدهای تقویتشده با الیاف یا ترکیبات معدنی) میتواند خطر پیچخوردگی را به حداقل برساند.

کنترل دمای بستر ساخت برای مهار خطای Warping

کنترل دمای بستر ساخت برای مهار خطای Warping اهمیت حیاتی دارد. اگر دمای بستر به درستی تنظیم نشود، لایههای پایینی پس از خروج از نازل بهسرعت خنک میشوند و منقبض شدن آنها باعث جدایش از سطح ساخت میگردد. بهکارگیری صفحات گرمایی با قابلیت کنترل دقیق دما، استفاده از بسترهای دارای توزیع یکنواخت حرارت، و رعایت پیشگرمایش اولیه، از جمله راهکارهایی هستند که مانع از سرد شدن ناگهانی و در نتیجه جلوگیری از خطای Warping در ساخت لایه ای میشوند. همچنین در برخی سیستمهای پیشرفته، امکان تنظیم دمای متغیر بستر در طول فرآیند وجود دارد که میتواند تأثیر مثبتی در کنترل تنشهای داخلی داشته باشد.

استفاده از محفظه حرارتی برای جلوگیری از خطای Warping

استفاده از محفظه حرارتی برای جلوگیری از خطای Warping راهکاری حرفهای و مؤثر بهشمار میرود. محفظهای که بتواند دمای محیط اطراف قطعه را در سطح ثابتی نگه دارد، باعث جلوگیری از سرد شدن سریع لایههای بیرونی و کاهش اختلاف دمایی بین داخل و خارج مدل میشود. این توازن حرارتی، کلید جلوگیری از ایجاد نیروهای کششی و پیچشی در ساختار ماده است. در سیستمهای بدون محفظه، جریان هوا یا تهویهی غیرکنترلشده میتواند باعث سرد شدن موضعی و آغاز Warping شود. در نتیجه، حتی یک محفظهی ساده با بدنه شفاف و درزگیری مناسب، گام بلندی در افزایش کیفیت نهایی محسوب میشود.

بهینهسازی الگوی خنکسازی برای کنترل خطای Warping

بهینهسازی الگوی خنکسازی برای کنترل خطای Warping نیازمند تنظیم دقیق جریان هوای خروجی از فنها و شناخت لحظهی مناسب فعالسازی آنهاست. لایههای ابتدایی ساخت معمولاً حساسترین بخش فرآیند هستند، زیرا در تماس مستقیم با بستر بوده و بیشترین احتمال جداشدگی دارند. در بسیاری از موارد، خاموش نگهداشتن فنهای خنککننده در چند لایهی ابتدایی و سپس فعالسازی تدریجی آنها، باعث حفظ گرمای یکنواخت در قطعه میشود. برخی نرمافزارهای کنترل ساخت، امکان تنظیم شدت فن بر اساس ارتفاع مدل را نیز فراهم کردهاند که میتواند در کاهش Warping مؤثر باشد.

آمادهسازی بستر ساخت برای کاهش احتمال خطای Warping

آمادهسازی بستر ساخت برای کاهش احتمال خطای Warping شامل استفاده از پوششهای چسبنده مانند نوارهای پلیکپتون، صفحات شیشهای با روکش خاص یا اسپریهای تثبیتکننده است. هدف از این اقدامات، افزایش اصطکاک بین لایهی اول قطعه و سطح ساخت است تا از جدا شدن آن در مراحل اولیه جلوگیری شود. برخی کاربران حرفهای حتی از چسبهای مایع یا ترکیبات خاص با پایه PVA استفاده میکنند تا چسبندگی موقتی اما قوی در لایهی اول ایجاد شود. همچنین، سطح بستر باید تمیز، عاری از چربی و یکنواخت باشد تا حداکثر تماس ممکن با لایهی ماده فراهم شود.

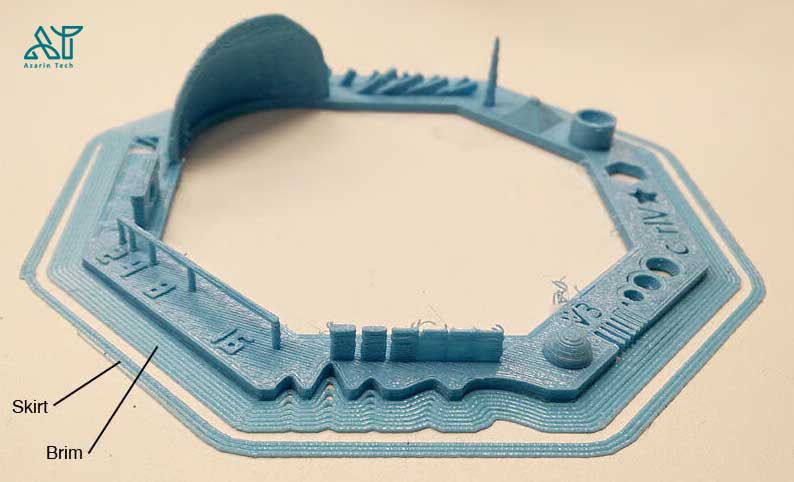

تنظیمات نرمافزاری در فرآیند برش برای کاهش خطای Warping

تنظیمات نرمافزاری در فرآیند خطای Warping یکی از سادهترین و مؤثرترین روشهای مقابله با این خطاست. بسیاری از نرمافزارهای برش لایهای یا به اصطلاح Slicer، ابزارهایی در اختیار کاربر قرار میدهند که امکان افزودن Brim، Raft یا Skirt را فراهم میکنند. این ساختارهای اضافی نهتنها چسبندگی مدل را افزایش میدهند، بلکه نقش ضربهگیر در برابر تنشهای انقباضی نیز ایفا میکنند. همچنین کاهش سرعت در لایههای ابتدایی، افزایش نرخ جریان مواد در لایه اول و فعالسازی گزینههای تثبیت لایه اول، بهشدت در کاهش Warping مؤثر هستند.

بررسی تاثیر شکلگیری تدریجی لایهها بر بروز خطای Warping

تأثیر شکلگیری تدریجی لایهها نشان میدهد که نحوه توزیع جرم و مسیر حرکتی نازل بر روی مدل نقش بسزایی در تنش نهایی دارد. اگر ابتدا بخشهای کوچکتر یا با سطح مقطع کمتر چاپ شوند و سپس ناحیههای بزرگتر، گرمای تولیدشده بهصورت مؤثر در قطعه حفظ میشود. همچنین استفاده از مسیرهای مارپیچ یا ضربدری، به توزیع یکنواختتر تنش و کاهش Warp کمک میکند. در مقابل، شکلگیری ناگهانی سطوح بزرگ، یا چاپ سریع نواحی با حجم بالا، میتواند به بروز Warping بیانجامد.

آموزش و آگاهی کاربر؛ نخستین سد در برابر خطای Warping

آموزش و آگاهی کاربرانی که شناخت عمیقی از رفتار حرارتی مواد، ویژگیهای نرمافزاری و عوامل محیطی دارند با دقت بیشتری فرآیند ساخت را کنترل میکنند. استفاده از تجربیات عملی، بررسی رفتار مواد در ساختهای گذشته، و مطالعه راهنماهای تخصصی، میتواند خطای Warping را از یک تهدید رایج به مشکلی قابل مدیریت تبدیل کند. همچنین ثبت و تحلیل اطلاعات ساختهای قبلی (مانند دما، سرعت، نوع ماده و میزان انقباض) به تشکیل بانک دانش فردی کمک میکند.

همزیستی با خطای Warping یا مهار آن؟

در نهایت خطای Warping به یک دوگانگی ختم میشود؛ یا باید با آن کنار آمد و آن را جزئی از فرآیند ساخت دانست، یا با ترکیب علم طراحی، کنترل حرارتی، تنظیمات دقیق و شناخت مواد، آن را تا حد چشمگیری مهار کرد. هیچ مادهای، هیچ بستر ساختی و هیچ تنظیماتی بهتنهایی قادر به حذف صد درصدی Warping نیست؛ اما تلفیق عوامل و آگاهی از شرایط، راه را برای تولید دقیق، تکرارپذیر و باکیفیت هموار میکند.

با تشکر از همراهی شما