راه حل نچسبیدن لایه اول به صفحه چاپگر سه بعدی

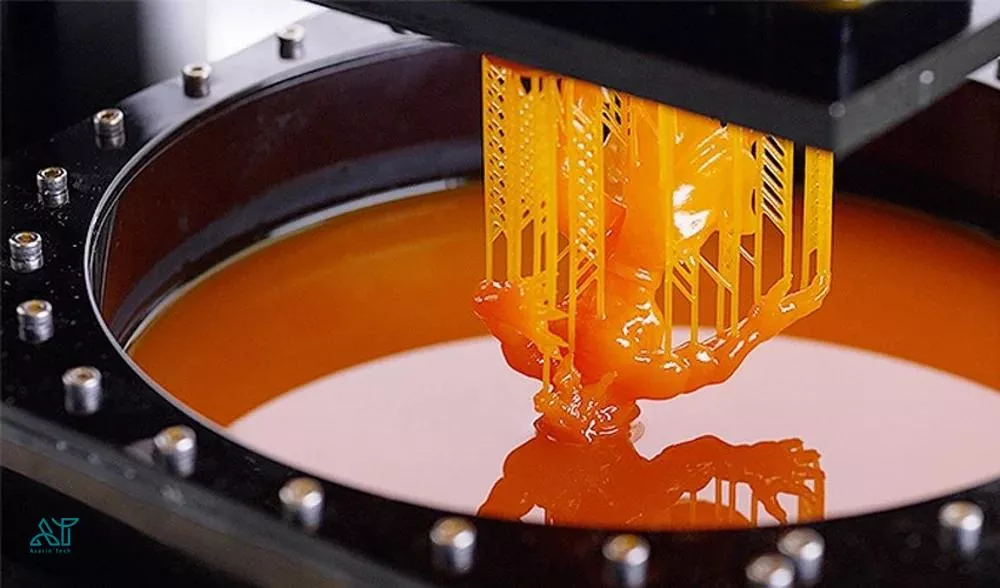

نچسبیدن لایه اول به صفحه چاپگر سه بعدی یکی از رایجترین و چالشبرانگیزترین مشکلات در فناوری چاپ سهبعدی با مواد حساس به نور است که میتواند فرآیند ساخت را مختل کند، زمان و مواد اولیه را هدر دهد و با توجه به قیمت پرینتر سه بعدی، میتواند برای کاربران مبتدی و حرفهای ناامیدکننده باشد. این فناوری پیشرفته، با استفاده از مایع حساس به اشعه فرابنفش (UV)، امکان تولید قطعاتی با دقت بسیار بالا، جزئیات ظریف و سطح صاف را فراهم میکند.

برخلاف روشهای سنتی که از مواد ترموپلاستیک برای ساخت لایهبهلایه استفاده میکنند، در این روش، مدلها در مخزنی مملو از مایع حساس به نور بهصورت تدریجی شکل میگیرند. با وجود کیفیت استثنایی خروجی، نچسبیدن قطعه به صفحه ساخت میتواند مانع دستیابی به نتایج مطلوب شود و نیاز به بررسی دقیق و تنظیمات صحیح دارد.

بهترین راه حل نچسبیدن لایه اول به صفحه چاپگر سه بعدی

در این مقاله، شش راهکار مؤثر و مرحلهبهمرحله برای رفع مشکل نچسبیدن قطعه به صفحه ساخت ارائه میشود. این راهکارها با تمرکز بر تنظیمات دقیق، نگهداری صحیح تجهیزات و مواد مصرفی، به شما کمک میکنند تا چاپهایی با کیفیت بالا، تمیز و بدون نقص تولید کنید. با ما همراه باشید تا این نکات را بهصورت جامع و با جزئیات کامل بررسی کنیم.

تراز کردن صفحه ساخت

نچسبیدن قطعه به صفحه ساخت اغلب به دلیل عدم تراز صحیح صفحه ساخت با ورق شفاف کف مخزن (FEP) رخ میدهد. صفحه ساخت باید کاملاً موازی با ورق شفاف باشد تا چسبندگی مناسب بین قطعه و صفحه تضمین شود. اگر صفحه تراز نباشد، قطعه ممکن است به ورق شفاف بچسبد یا بهطور کامل از صفحه جدا شود، که منجر به شکست فرآیند چاپ میشود. تراز کردن صحیح صفحه ساخت نیازمند دقت و توجه به جزئیات است و اولین گام برای رفع این مشکل محسوب میشود.

مراحل تراز کردن صفحه ساخت

- تمیز کردن صفحه ساخت: هرگونه آلودگی، چربی یا باقیمانده مواد از سطح صفحه را با استفاده از الکل ایزوپروپیل (IPA) و پارچه بدون پرز پاک کنید. این کار اطمینان میدهد که سطح صفحه کاملاً تمیز و آماده تماس با ماده است.

- نصب صفحه ساخت: صفحه را بهدرستی روی دستگاه نص بکنید و مطمئن شوید که بهطور ایمن در جای خود قرار گرفته است.

- شل کردن پیچهای تنظیم: پیچهای پایه صفحه را کمی شل کنید تا صفحه بتواند آزادانه حرکت کند. این کار امکان تنظیم دقیقتر را فراهم میکند.

- تمیز کردن ورق شفاف: بررسی کنید که ورق شفاف کف مخزن هیچ اثری از مواد باقیمانده، خراش یا کثیفی نداشته باشد. در صورت نیاز، ورق را با الکل ایزوپروپیل تمیز کنید.

- تراز دستی یا خودکار: صفحه ساخت را بهصورت دستی یا با استفاده از تنظیمات خودکار دستگاه تا کف مخزن پایین بیاورید. در این مرحله، صفحه باید بهطور کامل با ورق شفاف تماس داشته باشد.

- سفت کردن پیچها: پس از اطمینان از تراز بودن صفحه، پیچها را بهآرامی و بهطور یکنواخت سفت کنید تا صفحه در موقعیت صحیح قفل شود.

- بررسی کلیدهای انتهایی: گاهی اوقات، نقص در کلیدهای انتهایی (endstop) میتواند مانع از تماس کامل صفحه با کف مخزن شود. بررسی کنید که این کلیدها بهدرستی کار میکنند.

- استفاده از ابزارهای کمکی: برخی دستگاهها دارای ابزارهای تراز مانند کاغذ یا گیجهای مخصوص هستند که میتوانند دقت تراز را افزایش دهند.

- تکرار منظم تراز: حتی اگر صفحه قبلاً تراز شده باشد، لرزشها یا جابهجایی دستگاه ممکن است تراز را بههم بزند. تراز کردن را بهصورت دورهای بررسی کنید.

-

تراز صحیح صفحه ساخت نهتنها مشکل نچسبیدن قطعه به صفحه ساخت را برطرف میکند، بلکه پایهای برای چاپ موفق و با کیفیت است. صرف زمان برای این مرحله، از بسیاری از مشکلات بعدی جلوگیری میکند.

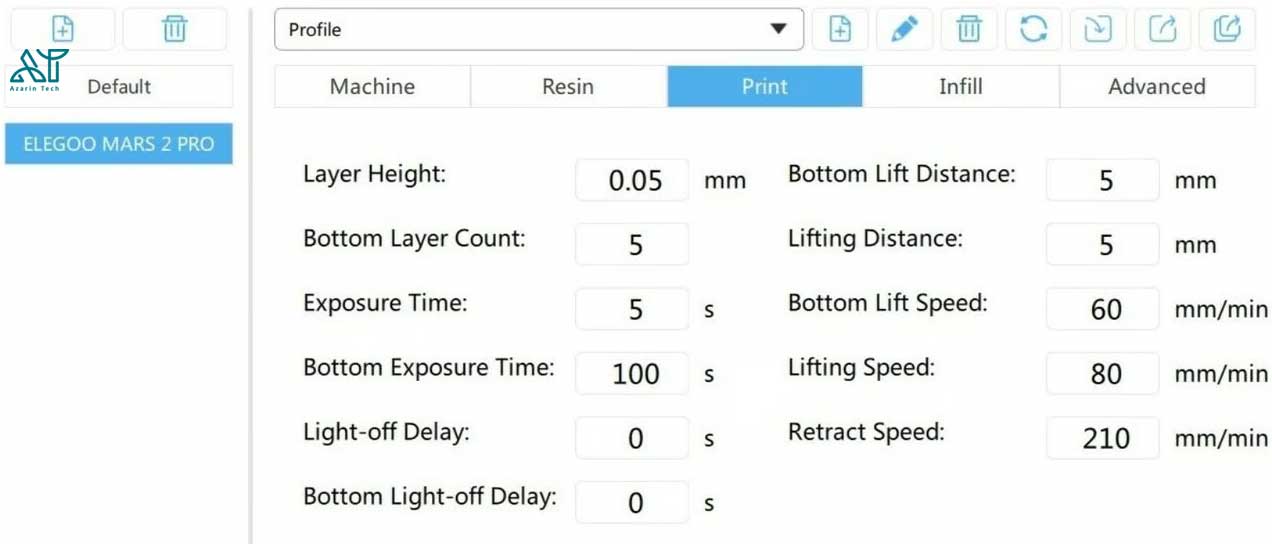

تنظیم زمان نوردهی

یکی از دلایل اصلی نچسبیدن قطعه به صفحه ساخت، تنظیم نادرست زمان نوردهی است. برای چسبندگی موفق، ماده باید محکمتر به صفحه ساخت نسبت به ورق شفاف بچسبد. اگر صفحه تراز است اما قطعه همچنان به ورق شفاف میچسبد، باید تنظیمات نوردهی را در نرمافزار اسلایسر (مانند ChiTuBox یا Lychee) بررسی کنید. این تنظیمات شامل تعداد لایههای اولیه و مدت زمان نوردهی آنها هستند.

مراحل تنظیم زمان نوردهی:

- بررسی توصیههای سازنده: زمان نوردهی لایههای اولیه معمولاً 8 تا 12 برابر زمان نوردهی لایههای معمولی است. به دستورالعملهای سازنده دستگاه یا ماده مراجعه کنید. به عنوان مثال، برای مواد استاندارد، زمان نوردهی لایههای معمولی ممکن است 2-3 ثانیه باشد، در حالی که لایههای اولیه نیاز به 20-40 ثانیه دارند.

- افزایش تعداد لایههای اولیه: اگر قطعه پس از چند لایه جدا میشود، تعداد لایههای اولیه را از 3-5 لایه به 6-8 لایه افزایش دهید. این کار چسبندگی اولیه را تقویت میکند.

- انجام تست نوردهی: برای یافتن زمان بهینه، از فایلهای تست استاندارد مانند AmeraLabs Town یا Resin XP2 Validation استفاده کنید. این فایلها مدلهایی با نوردهی تدریجی چاپ میکنند که به شما امکان میدهد بهترین زمان نوردهی را برای ترکیب خاص دستگاه و ماده خود شناسایی کنید.

- آزمایش تدریجی: اگر اطلاعات سازنده در دسترس نیست، زمان نوردهی را بهصورت تدریجی (مثلاً با افزایش 5 ثانیهای) آزمایش کنید تا بهترین نتیجه حاصل شود.

- تأثیر نوع ماده: مواد مختلف (مانند مواد استاندارد، سخت یا انعطافپذیر) نیاز به زمانهای نوردهی متفاوتی دارند. مواد انعطافپذیر معمولاً به زمان نوردهی بیشتری نیاز دارند.

- بررسی شدت نور UV: اگر دستگاه شما قدیمی است یا منبع نور UV آن ضعیف شده، ممکن است نیاز به افزایش زمان نوردهی باشد.

- ثبت تنظیمات موفق: پس از یافتن زمان نوردهی بهینه، آن را برای استفادههای بعدی یادداشت کنید.

تنظیم صحیح زمان نوردهی میتواند مشکل نچسبیدن قطعه به صفحه ساخت را بهطور کامل برطرف کند و پایهای برای چاپ پایدار و موفق فراهم کند.

تنظیمات حرکت عمودی

حرکت عمودی صفحه ساخت پس از هر لایه نوردهی، نقش حیاتی در جداسازی قطعه از ورق شفاف دارد. تنظیمات نادرست در این بخش میتواند مستقیماً باعث نچسبیدن قطعه به صفحه ساخت شود. این تنظیمات شامل فاصله حرکت و سرعت حرکت هستند که هر دو باید با دقت تنظیم شوند.

الف) فاصله حرکت

پس از هر نوردهی، صفحه ساخت باید بهاندازه کافی بالا برود تا قطعه بهطور کامل از ورق شفاف جدا شود. اگر فاصله حرکت ناکافی باشد، ماده جدید نمیتواند بهطور کامل بین قطعه و ورق جریان یابد، که باعث نوردهی مجدد همان ناحیه و شکست چاپ میشود.

- تنظیمات پیشنهادی: فاصله حرکت معمولاً بین 3 تا 10 میلیمتر است، بسته به نوع ماده. مواد انعطافپذیر به دلیل خاصیت کشسانی بیشتر، نیاز به فاصله بیشتری (8-12 میلیمتر) دارند.

- مراجعه به دادههای سازنده: اکثر سازندگان دستگاه و ماده، مقادیر پیشنهادی برای فاصله حرکت ارائه میدهند. این مقادیر نقطه شروع خوبی هستند.

- آزمایش فاصله: اگر مشکل نچسبیدن ادامه دارد، فاصله را بهصورت تدریجی افزایش دهید (مثلاً 1 میلیمتر در هر آزمایش) تا نتیجه مطلوب حاصل شود.

ب) سرعت حرکت

سرعت حرکت عمودی نیز باید با دقت تنظیم شود تا از وارد آمدن تنش بیش از حد به قطعه یا ورق شفاف جلوگیری شود.

- سرعت بالا: سرعت بیش از حد (مثلاً بالای 100 میلیمتر بر دقیقه) میتواند تنش زیادی به قطعه وارد کند و باعث نچسبیدن قطعه به صفحه ساخت شود.

- سرعت پایین: سرعت خیلی کم (مثلاً زیر 30 میلیمتر بر دقیقه) باعث کش آمدن بیش از حد ورق شفاف میشود، که نیاز به افزایش فاصله حرکت و طولانیتر شدن زمان چاپ دارد.

- تنظیم بهینه: سرعت پیشنهادی معمولاً بین 50 تا 80 میلیمتر بر دقیقه است. از مقادیر سازنده شروع کنید و با آزمون و خطا تنظیمات را بهینه کنید.

- توجه به گرانروی ماده: مواد با گرانروی بالا (مانند مواد غلیظتر) ممکن است نیاز به فاصله و سرعت حرکت متفاوتی داشته باشند.

- بررسی حفرههای مکش: وجود حفرههای داخلی در مدل (suction cups) میتواند فشار جداسازی را افزایش دهد. در این موارد، فاصله و سرعت حرکت را با دقت بیشتری تنظیم کنید.

- نظارت بر فرآیند: در حین چاپ، حرکت صفحه را مشاهده کنید تا مطمئن شوید قطعه بهطور کامل از ورق شفاف جدا میشود.

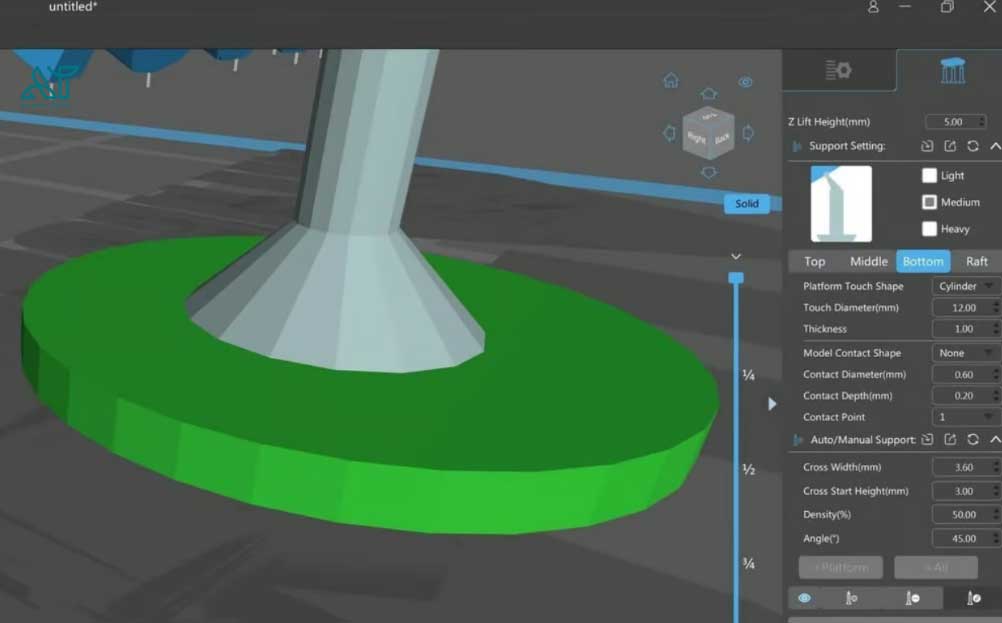

تنظیمات مدل

اگر تنظیمات صفحه ساخت، نوردهی و حرکت عمودی صحیح هستند اما همچنان با مشکل نچسبیدن قطعه مواجه هستید، ممکن است مشکل از طراحی یا چیدمان مدل باشد. سطح تماس ناکافی بین مدل و صفحه ساخت میتواند باعث جدا شدن قطعه شود. برای رفع این مشکل، باید طراحی مدل و نحوه قرارگیری آن را بهینه کنید.

راهکارهای تنظیم مدل:

- استفاده از پایه زیرساختی (raft): افزودن یک پایه زیرساختی سطح تماس مدل با صفحه ساخت را افزایش میدهد و چسبندگی را بهبود میبخشد. اندازه پایه را بهگونهای تنظیم کنید که حداقل 2-3 میلیمتر ضخامت داشته باشد.

- بررسی ساپورتها: مطمئن شوید ساپورتها به تعداد کافی و در نقاط مناسب قرار دارند. ساپورتهای نازک یا ناکافی میتوانند باعث ناپایداری مدل شوند.

- جهتگیری مدل: مدل را طوری بچرخانید که یک سطح صاف و بزرگ با صفحه ساخت در تماس باشد. این کار احتمال موفقیت چاپ را افزایش میدهد.

- جلوگیری از حفرههای مکش: جهتگیری نادرست مدل ممکن است باعث ایجاد حفرههایی شود که ماده مایع را بین قطعه و ورق شفاف به دام میاندازد. این حفرهها نیروی جداسازی را افزایش میدهند و میتوانند باعث نچسبیدن قطعه به صفحه ساخت شوند.

- استفاده از نرمافزارهای اسلایسر پیشرفته: نرمافزارهایی مانند ChiTuBox یا Lychee ابزارهای خودکار برای بهینهسازی ساپورتها و جهتگیری مدل ارائه میدهند.

- بررسی مدلهای پیچیده: مدلهایی با جزئیات زیاد یا اشکال هندسی پیچیده ممکن است نیاز به ساپورتهای اضافی داشته باشند.

- آزمایش با مدلهای ساده: قبل از چاپ مدلهای پیچیده، با مدلهای تست ساده شروع کنید تا تنظیمات بهینه را پیدا کنید.

کشش ورق شفاف

کشش نامناسب فیلم FEP میتواند مستقیماً باعث نچسبیدن قطعه به صفحه ساخت شود، زیرا قطعه ممکن است به جای صفحه به فیلم FEP بچسبد و نقش حیاتی آن در جداسازی قطعه پس از هر نوردهی مختل شود.

راهکارهای تنظیم کشش ورق:

- بررسی کشش: ورق باید نه خیلی شل و نه خیلی سفت باشد. کشش کم باعث چسبیدن قطعه به ورق میشود، در حالی که کشش زیاد عمر ورق را کاهش میدهد.

- تنظیم طبق دستورالعمل سازنده: اکثر دستگاهها دستورالعملهای خاصی برای تنظیم کشش ورق ارائه میدهند. این دستورالعملها را دقیقاً دنبال کنید.

- تعویض ورق در صورت نیاز: اگر ورق شفاف خراشیده یا آسیبدیده است، آن را با یک ورق باکیفیت و متناسب با دستگاه تعویض کنید.

- بررسی دورهای ورق: ورق شفاف را بهطور منظم بررسی کنید تا از سالم بودن آن مطمئن شوید.

- استفاده از ورقهای باکیفیت: ورقهای تولیدشده توسط برندهای معتبر (مانند Phrozen یا Elegoo) عمر طولانیتر و عملکرد بهتری دارند.

- تمیز کردن ورق: پس از هر چند چاپ، ورق را با الکل ایزوپروپیل تمیز کنید تا از تجمع مواد جلوگیری شود.

بهبود چسبندگی سطح صفحه ساخت

سطح صفحه ساخت باید بهاندازه کافی زبر باشد تا ماده بهخوبی به آن بچسبد. یک سطح بیش از حد صاف میتواند باعث نچسبیدن قطعه به صفحه ساخت شود، زیرا تماس کافی بین ماده و صفحه ایجاد نمیشود.

راهکارهای بهبود چسبندگی:

- زبر کردن سطح: با استفاده از سنباده نرم (گریت 400-600)، سطح صفحه را بهآرامی زبر کنید. این کار باید با احتیاط انجام شود، زیرا غیرقابل بازگشت است.

- پوشش اولیه با ماده: قبل از شروع چاپ، مقدار کمی ماده روی صفحه بمالید تا حبابهای هوا به دام نیفتند و تماس اولیه بهبود یابد.

- بررسی زبری طبیعی: با استفاده مداوم، صفحه ساخت بهطور طبیعی زبر میشود. اگر نمیخواهید سطح را سنباده بزنید، صبر کنید تا این زبری بهمرور ایجاد شود.

- جلوگیری از زبری بیش از حد: زبری بیش از حد میتواند باعث چسبندگی بیش از حد قطعه شود، که جدا کردن آن را دشوار میکند.

- استفاده از پدهای سیلیکونی: برخی کاربران از پدهای سیلیکونی روی صفحه ساخت استفاده میکنند تا چسبندگی را بهبود بخشند.

- تمیز کردن منظم: صفحه را پس از هر چاپ تمیز کنید تا از تجمع مواد جلوگیری شود.

- نگهداری از مواد مصرفی: برای نگهداری بهینه از مواد مصرفی چاپ، از ماندگاری طولانیمدت (بیش از چند روز) در مخزن خودداری کنید، زیرا رنگدانهها تهنشین شده یا ماده بهصورت جزئی سخت میشود.

جمعبندی

نچسبیدن قطعه به صفحه ساخت چالشی قابلحل در چاپ سهبعدی با مواد حساس به نور است. با تنظیم دقیق صفحه ساخت، زمان نوردهی، حرکت عمودی، طراحی مدل، کشش ورق شفاف و نگهداری صحیح مواد مصرفی، میتوانید چاپهایی با کیفیت بالا و حرفهای تولید کنید. هر دستگاه و مادهای ویژگیهای خاص خود را دارد، بنابراین آزمون و خطا بخشی طبیعی از فرآیند است. با صبر، تمرین و استفاده از راهکارهای این مقاله، به نتایج بهتری دست خواهید یافت.