عوامل موثر بر سرعت چاپ سه بعدی | افزایش سرعت چاپ 3D و بهینهسازی چاپگر

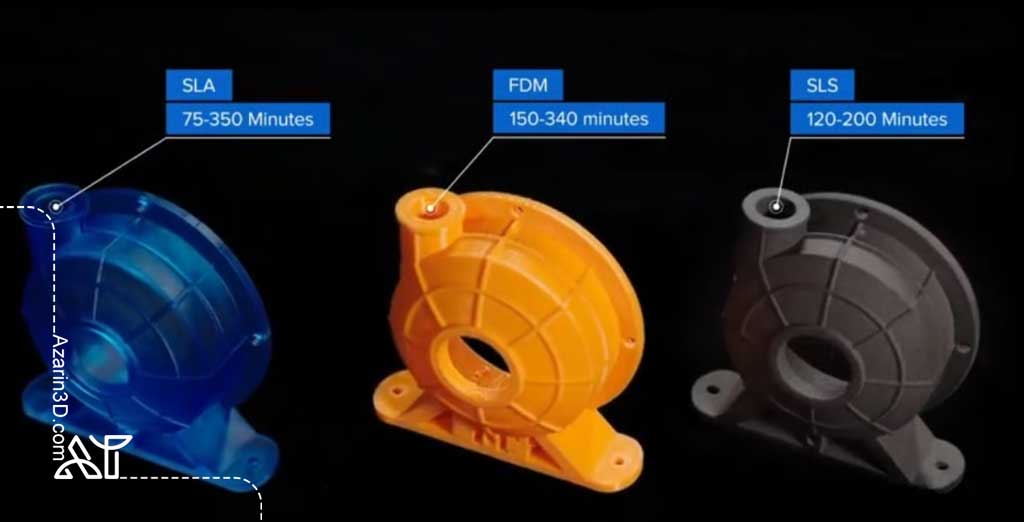

بسیاری از کاربران پرینترهای سه بعدی نیاز دارند کارهایشان را سریعتر انجام دهند. ممکن است با حجم زیادی از فایلهای قابل ساخت روبهرو باشند یا صرفاً بخواهند زمان طولانی چاپ را کاهش دهند. چیزی که آنها (و ما) دوست داریم بدانیم این است که چگونه میتوانیم سریعتر مدلسازی کنیم. وقتی صحبت از سرعت میشود، بیشتر کاربران منظورشان زمان کلی مورد نیاز برای ساخت قطعات است. اما از نظر فنی، وقتی درباره سرعت چاپ سه بعدی حرف میزنیم، منظور سرعت حرکت سر دستگاه در حین ساخت است. این سرعت میتواند با واحدهای مختلفی بیان شود، اما میلیمتر بر ثانیه (mm/s) رایجترین واحد سرعت (سرعت حرکت) و میلیمتر بر ثانیه به توان دو (mm/s²) برای شتاب است. در این مقاله، به مهمترین عوامل موثر بر سرعت چاپ سه بعدی میپردازیم. سپس، چون سرعت چاپ قابل مقایسه در همه فناوریها نیست، به بررسی هر فناوری به صورت جداگانه میپردازیم.

عوامل موثر بر سرعت چاپ سه بعدی

نقطه شروع برای تعریف نحوه تأثیرگذاری فناوری بر سرعت چاپ با پرینتر سه بعدی این است که هر فناوری ویژگیهای خاص خودش را دارد.

تأثیر ارتفاع لایه در بهینهسازی زمان ساخت

یکی از عوامل موثر بر سرعت چاپ سه بعدی، میزان ضخامت لایههاست. زمانی که از لایههای ضخیمتر استفاده میشود، دستگاه نیاز به تکرار حرکت در محور عمودی را کاهش میدهد، که این موضوع مستقیماً باعث صرفهجویی در زمان خواهد شد. البته باید در نظر داشت که افزایش ضخامت لایه، بهطور طبیعی باعث افت وضوح جزئیات و کاهش کیفیت سطحی میشود. بنابراین، در پروژههایی که اولویت با سرعت و حجم است نه دقت نهایی، انتخاب لایههایی با ارتفاع ۰.۲ یا ۰.۳ میلیمتر کاملاً منطقی خواهد بود.

نقش سرعت اکستروژن در کاهش زمان اجرا

افزایش نرخ حرکتی نازل در حین تزریق ماده یکی از عوامل موثر بر سرعت چاپ سه بعدی است. در بسیاری از نرمافزارهای تخصصی، سرعت پیشفرض در حدود ۵۰ تا ۶۰ میلیمتر بر ثانیه در نظر گرفته میشود؛ اما این مقدار بسته به نوع دستگاه، سیستم حرارتی و مواد مصرفی میتواند افزایش یابد. با این حال، افزایش بیشازحد این پارامتر ممکن است منجر به کاهش دقت و کیفیت نهایی شود. بهترین راهکار، آزمون تدریجی بر روی مدلهای ساده برای رسیدن به یک نقطه تعادل بین سرعت و کیفیت است.

بهینهسازی تراکم داخلی برای ساخت سریعتر

تراکم ساختار داخلی مدل یکی از پارامترهای مهم در زمان ساخت محسوب میشود. طراحی مدل با درصد پُرشدگی پایینتر نه تنها موجب کاهش مصرف ماده میشود، بلکه زمان قابل توجهی از فرآیند را کاهش میدهد. برای نمونههای اولیه، قطعات نمایشی یا ماکتهایی که استحکام ساختاری در اولویت نیست، تراکم داخلی بین ۱۰ تا ۲۰ درصد انتخاب مناسبی است و عملکرد مطلوبی از نظر زمان خواهد داشت.

مدیریت دیوارهها در ساختار برای تسریع فرآیند

تعداد دیوارههایی که اطراف مدل ایجاد میشوند، مستقیماً بر زمان حرکت نازل و مصرف ماده تأثیر میگذارد. کاهش تعداد این دیوارهها، بهویژه در مدلهایی با کاربردهای غیرمکانیکی یا نمایشی، موجب افزایش چشمگیر در سرعت ساخت میشود. دیواره کمتر، مسیرهای حرکتی کوتاهتر و در نهایت، صرفهجویی در زمان و هزینه را به همراه دارد. با این حال، برای قطعات کاربردی، لازم است بین استحکام و سرعت توازن برقرار شود.

انتخاب هوشمندانه مواد مصرفی متناسب با سرعت

ویژگیهای حرارتی و مکانیکی مواد مصرفی تأثیر مستقیمی بر سرعت مجاز ساخت دارند. موادی مانند فیلامنت PLA به دلیل چسبندگی مناسب به بستر، دمای پایین ذوب و ساختار ساده، در سرعتهای بالا عملکرد بهتری دارند. در مقابل، مواد مهندسی مانند فیلامنت ABS یا الاستیک به دلیل حساسیت بالا نسبت به تغییرات دما، به سرعتهای پایینتری نیاز دارند تا کیفیت نهایی حفظ شود. انتخاب ماده مناسب با توجه به توان دستگاه و شرایط محیطی میتواند بهطور چشمگیری زمان ساخت را کاهش دهد.

اثر قطر نازل بر نرخ انتقال ماده و زمان ساخت

نازلهایی با قطر بزرگتر، توانایی تزریق حجم بیشتری از ماده در واحد زمان را دارند. این ویژگی موجب کاهش چشمگیر در تعداد مسیرهای حرکتی و در نتیجه کاهش زمان کل میشود. برای قطعاتی با دقت پایین یا نمونهسازی سریع، استفاده از نازلهایی با قطر ۰.۶ یا ۰.۸ میلیمتر توصیه میشود. البته باید در نظر گرفت که با افزایش قطر، ظرافت جزئیات سطحی کاهش خواهد یافت و ممکن است برای مدلهای دقیق مناسب نباشد.

اهمیت سختافزار و کیفیت دستگاه در ساخت با سرعت بالا

نوع و کیفیت اجزای مکانیکی، سیستم حرارتی و ساختار کلی دستگاه، تأثیر مستقیمی بر قابلیت اجرای ساخت در سرعتهای بالا دارد. دستگاههایی با فریم مستحکم، موتورهای قدرتمند، اکسترودرهای پایدار و سیستمهای حرارتی دقیق، میتوانند در سرعتهای بالا بدون ایجاد لرزش یا نقص ساختاری عملکرد مطلوبی داشته باشند. در مقابل، دستگاههایی با کیفیت پایین معمولاً در سرعتهای بالا دچار انحراف لایه، عدم چسبندگی مناسب و کاهش دقت میشوند.

استراتژیهای انتخاب الگوی حرکتی برای مسیرهای داخلی

الگوهایی که برای ساختار داخلی مدل در نظر گرفته میشوند، بر اساس نوع کاربرد، نیاز به استحکام و سرعت مورد انتظار، میتوانند متفاوت باشند. الگویی مانند Zigzag یا Line میتواند با حرکات کمتر نازل، زمان ساخت را کاهش دهد؛ در حالی که الگوهای پیچیدهتر مانند Gyroid یا Cubic ممکن است زمانبرتر باشند اما استحکام بالاتری فراهم کنند. انتخاب هوشمندانه این الگوها در نرمافزارهای برشزن، باید با توجه به تعادل میان سرعت، کیفیت و نیاز مکانیکی انجام شود.

اهمیت تنظیمات حرارتی در بهرهوری ساخت

یکی از عوامل موثر بر سرعت چاپ سه بعدی که هم بر کیفیت و هم بر زمان ساخت تأثیر میگذارد، دمای مناسب نازل و بستر است. تنظیم دمای نازل بر اساس نوع ماده مصرفی، جریان یکنواخت اکستروژن را تضمین میکند. اگر دما کمتر از مقدار توصیهشده باشد، ماده بهخوبی روان نمیشود و ممکن است خروجی با توقف یا انسداد نازل مواجه گردد. در نتیجه، عملیات ساخت دچار اختلال شده و زمان کلی افزایش مییابد. استفاده از روشهای رفع انسداد نازل پرینتر به بهبود عملکرد و بالا رفتن سرعت چاپ سه بعدی کمک میکند.

از طرف دیگر، تنظیم دقیق دمای بستر نیز موجب بهبود چسبندگی لایه اول به صفحه ساخت میشود و احتمال جدا شدن یا پیچخوردگی مدل را کاهش میدهد. استفاده از پروفایلهای دمایی بهینهشده بر اساس نوع فیلامنت، بهویژه در دستگاههایی با سیستم کنترل حرارتی پیشرفته، میتواند سرعت ساخت را بدون افت کیفیت افزایش دهد.

تأثیر هندسه و پیچیدگی طراحی بر زمان ساخت

ساختار هندسی مدل دیجیتال تأثیر مستقیمی بر میزان زمان مورد نیاز برای ساخت آن دارد. مدلهایی با جزئیات زیاد، خطوط منحنی، سطوح منحنیدار، سوراخهای متعدد یا ساختارهای چندلایه، نیازمند مسیرهای حرکتی بیشتر و حرکات دقیقتری هستند که طبیعتاً زمان اجرا را افزایش میدهند. در مقابل، طراحیهای ساده با سطوح تخت، زوایای مستقیم و جزئیات کمتر، با سرعت بیشتری اجرا میشوند و مصرف ماده نیز در آنها بهینهتر است.

از سوی دیگر، وجود بخشهای دارای آویزش (Overhang) در مدل میتواند نیاز به تولید ساپورت ایجاد کند. ساخت ساپورتها نهتنها ماده مصرفی را افزایش میدهد، بلکه موجب اضافهشدن مسیرهای حرکتی نازل و افزایش زمان کل ساخت میشود. بنابراین، در طراحی یا انتخاب مدل، باید بهدنبال طرحهایی بود که تا حد امکان فاقد ساختارهای پیچیده، زاویهدار یا نیازمند ساپورت زیاد باشند—مگر اینکه هدف، رسیدن به بالاترین دقت و جزئیات باشد.

راه های افزایش سرعت چاپ سه بعدی

پیش از آغاز چاپ، آمادهسازی چاپگر میتواند زمانبر باشد. این زمان بسته به نوع دستگاه متفاوت است.

برای مثال:

- کیتهای DIY مثل Sintratec ممکن است چند روز برای مونتاژ زمان نیاز داشته باشند.

- در چاپگرهای FFF، تمیز بودن بستر ساخت و کالیبراسیون دقیق بسیار مهم است.

- چاپگرهای استریولیتوگرافی معمولاً آمادهسازی سادهتری دارند اما همچنان نیازمند رعایت مواردی مانند تراز بودن مخزن رزینی هستند.

افزایش سرعت چاپ سه بعدی با پسپردازش

سرعت چاپ سهبعدی فقط به زمان ساخت محدود نمیشود. مرحله پسپردازش نیز باید در نظر گرفته شود:

- در مدلسازی رسوبی، حذف ساپورت، سنبادهزنی، صافکاری و رنگآمیزی از مراحل رایج هستند.

- در چاپ استریولیتوگرافی، شستوشوی مدل در الکل و عملیات نوردهی (پستکیورینگ) الزامی است. گاهی این فرآیند تا ۲۴ ساعت طول میکشد.

- در SLS ، پس از اتمام چاپ، اتاق ساخت باید خنک شود و پودر اضافی جمعآوری گردد.

- فناوری MJF نیز نیازمند ایستگاههای مخصوص جداسازی و بازیابی قطعات است که بخشی از زمان کل را به خود اختصاص میدهد.

استفاده از چند دستگاه برای افزایش سرعت چاپ سه بعدی

یکی از روشهای کاهش زمان کل تولید، استفاده از چندین چاپگر بهصورت موازی است. این کار برای تولید انبوه یا دستهای بسیار مؤثر است، اما محدودیتهایی نیز دارد:

- نیاز به فضای فیزیکی بیشتر

- نیاز به نیروی انسانی یا سیستمهای خودکار برای مدیریت دستگاهها

برای نمونه، چاپگرهای حجیم مانند Massivit 1800 فضای زیادی اشغال میکنند و مناسب کارگاههای کوچک نیستند.

جمعبندی نهایی: ساخت سریع، حاصل انتخابهای دقیق

در دنیای ساخت دیجیتال، زمان یکی از مهمترین داراییهاست. دستیابی به ساخت سریع و در عین حال باکیفیت، تنها به انتخاب یک دستگاه قدرتمند خلاصه نمیشود؛ بلکه حاصل مجموعهای از تصمیمات فنی و تنظیمات مهندسیشده است.

از انتخاب ارتفاع لایه و الگوی مسیر گرفته تا دمای نازل، نوع ماده مصرفی و حتی پیچیدگی مدل، هر عامل میتواند سهم قابلتوجهی در کاهش یا افزایش زمان چاپ سه بعدی داشته باشد.

کاربرانی که به این جزئیات توجه میکنند، نهتنها بهرهوری بیشتری از تجهیزات خود بهدست میآورند، بلکه میتوانند هزینهها را کاهش داده و سرعت تحویل پروژههای خود را نیز افزایش دهند. در نهایت، شناخت دقیق این متغیرها و استفاده هوشمندانه از آنها، رمز موفقیت در ساخت سریع، دقیق و اقتصادی است.

سوالات متداول

چرا سرعت چاپ سه بعدی برای کاربران اهمیت دارد؟

افزایش سرعت چاپ سهبعدی باعث کاهش زمان تولید، افزایش بهرهوری، کاهش هزینه پروژه و امکان ساخت تعداد بیشتری از قطعات در مدت زمان کمتر میشود. این موضوع بهویژه برای کسبوکارها و خط تولید اهمیت زیادی دارد.

بهترین سرعت برای چاپ سه بعدی چقدر است؟

سرعت استاندارد معمولاً بین 50 تا 60 mm/s است، اما بسته به نوع پرینتر و فیلامنت میتوان آن را بیشتر کرد. برای رسیدن به بالاترین سرعت بدون افت کیفیت، باید بهصورت مرحلهای و تستی افزایش سرعت انجام شود.

بهترین مواد برای چاپ سه بعدی سریع کداماند؟

فیلامنت PLA بهترین گزینه برای چاپ سریع است چون چسبندگی خوب، دمای ذوب پایین و پایداری حرارتی مناسبی دارد. فیلامنتهای ABS یا TPU نیازمند سرعت کمتر هستند تا کیفیت خروجی حفظ شود.