بهبود ایمپلنتهای سه بعدی: نسل جدید راهحلهای مهندسی پزشکی

برخی از بزرگترین تولیدکنندگان ایمپلنتهای ارتوپدی جهان، از جمله Stryker، Johnson & Johnson، Smith & Nephew و Zimmer Biomet از چاپ سهبعدی برای ساخت ایمپلنتهای سه بعدی پزشکی در زانو، لگن، ستون فقرات، مچ پا و موارد دیگر استفاده میکنند. برآورد میشود که صدها هزار بیمار در سراسر جهان در حال حاضر با زانوها و لگنهای چاپشده سهبعدی زندگی میکنند، بدون اینکه حتی بدانند ایمپلنتشان با این فناوری ساخته شده است.

بخش ایمپلنتهای ارتوپدی یکی از درخشانترین داستانهای موفقیت چاپ سهبعدی صنعتی یا تولید افزایشی (AM) است. تولیدکنندگان ایمپلنت دریافتهاند که این فناوری مزایای مشخصی نسبت به روشهای سنتی دارد و با پیشرفت بیشتر، نوید مزایای بیشتری را میدهد.

تقاضا برای ایمپلنتهای سه بعدی

ایمپلنتهای سه بعدی بازاری پررونق دارند. هر سال بیش از یک میلیون آمریکایی نیاز به جراحی تعویض زانو دارند و پیشبینی میشود این رقم تا سال 2030 به 3.5 میلیون نفر برسد. این تقاضا نه تنها به دلیل افزایش جمعیت سالمند و افزایش نرخ چاقی است (که باعث فرسایش سریعتر مفاصل میشود)، بلکه بیماران امروزی انتظارات بیشتری از ایمپلنتهای خود دارند. آنها میخواهند ورزش و فعالیتهای سنگین را ادامه دهند و مدت بیشتری از ایمپلنتها استفاده کنند؛ فراتر از عمر معمولی 20 ساله. بنابراین ایمپلنتها در حال تغییرند.

تولید افزایشی امکان ساخت ایمپلنتهای سفارشی متناسب با بیمار را فراهم میکند که به نتایج بهتر منجر میشود. همچنین ابزارهای پزشکی و جراحی شخصیسازیشدهای تولید میکند که سرعت و سهولت جراحیها را افزایش میدهد. پزشکان حتی مدلهای خاص هر بیمار را برای تمرین جراحی و آموزش دانشجویان یا بیماران چاپ میکنند. اما تمرکز این مقاله بر خودِ ایمپلنت سهبعدی است و اینکه چرا تنها چاپ سهبعدی میتواند ساختارهای هندسی پیچیدهای ایجاد کند که نشان داده شده امکان رشد استخوان درون ایمپلنت را فراهم کرده و به پایداری بیشتر و طول عمر بالاتر ایمپلنت میانجامد.

فناوری رشد استخوان در ایمپلنتهای چاپ سهبعدی

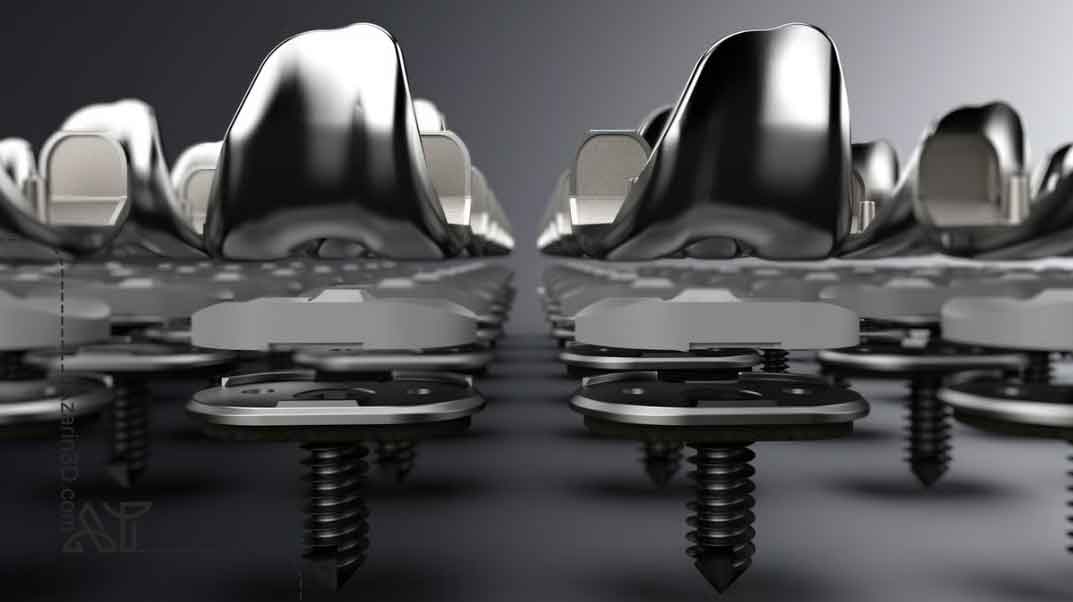

اصطلاح پزشکی رشد استخوان درون ایمپلنت، Osseointegration نام دارد. مانند اسفنجی که آب را جذب میکند، یک سطح فلزی متخلخل یا داربست روی ایمپلنت ستون فقرات محیطی ایجاد میکند که استخوان درون حفرهها رشد میکند. این رشد استخوانی، نیاز به استفاده از سیمان (که معمولاً در ایمپلنتهای زانو برای اتصال استخوان به فلز استفاده میشود) را از بین میبرد. سیمان اضافی میتواند در طول زمان جدا شود، ذراتی در مفصل شناور بگذارد و حتی فرسایش ایمپلنتها را سرعت بخشد.

اما موضوع فقط حذف سیمان نیست. ایمپلنتهای متخلخلی که اتصال طبیعی بین استخوان و ایمپلنت را ایجاد میکنند، در واقع استخوان اطراف ایمپلنت را قویتر کرده و احتمال بروز مشکلات ایمپلنت را کاهش میدهند. برای درک بهتر اهمیت Osseointegration باید ابتدا با قانون Wolff آشنا شویم. این قانون توسط Julis Wolff، آناتومیست قرن نوزدهم کشف شد. او دریافت که استخوان به نیروهایی که به آن وارد میشود واکنش نشان میدهد و در صورتی که تحت فشار قرار نگیرد، با گذر زمان تحلیل رفته و چگالی خود را از دست میدهد. این موضوع چه ارتباطی با ایمپلنتهای پزشکی دارد؟

از آنجا که ایمپلنتهای ساختهشده از آلیاژ تیتانیوم حدود 3 تا 4 برابر سفتتر از استخوان هستند، بار وارد بر استخوان اطراف را کاهش میدهند و این موضوع باعث ضعیف شدن استخوان میشود. کاهش فشار بیش از حد بر استخوان میتواند به تحلیل استخوان منجر شود. زمانی که بیمار استخوان اطراف ایمپلنت را از دست بدهد، ایمپلنت میتواند لق شده یا حتی بشکند.

مهندسان ایمپلنت میتوانند با تنظیم اندازه و شکل هر سلول در ساختار شبکهای (lattice)، سختی و انعطافپذیری ایمپلنت را به مقداری نزدیکتر به استخوان طبیعی برسانند. پژوهشها نشان دادهاند که ساختار متخلخل تیتانیوم چاپشده سهبعدی قابل مقایسه با استخوان اسکلتی است، هرچند جایگزین کامل استخوان طبیعی نمیشود. با این حال، بافت زبر ساختار شبکهای نه تنها رشد استخوان (osseointegration) را تقویت میکند، بلکه به گردش مواد مغذی، بازسازی بافت نرم و رشد دوباره استخوان نیز کمک میکند.

مطالعهای اخیر در مجله Bone & Joint Research نشان داد که «ایمپلنتهای تیتانیومی شبکهای چاپشده سهبعدی بار مکانیکی طبیعی در استخوان ساق پا (تیبیا) را پس از تعویض جزئی یا کامل زانو حفظ کردند، در حالیکه ایمپلنتهای فلزی جامد سنتی چنین قابلیتی نداشتند.» این ساختارهای شبکهای سطحی فقط با چاپ سهبعدی امکانپذیرند.

طراحی ساختارهای شبکهای در ایمپلنتهای سهبعدی

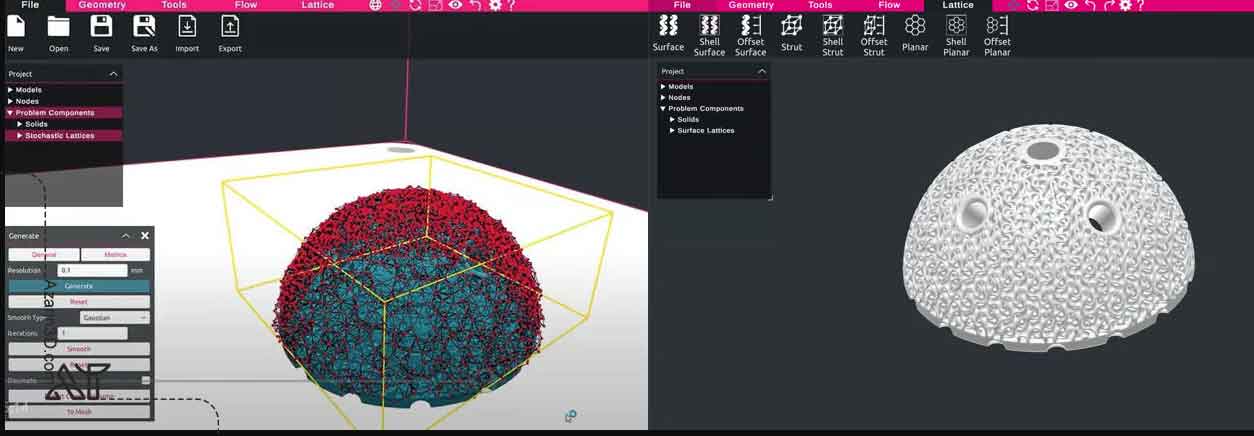

مانند اسفنج، ساختارهای شبکهای (lattice) کاملاً یکنواخت نیستند. این ساختارهای نامنظم که برای شبیهسازی بافت استخوانی به کار میروند، شبکههای Trabecular یا شبکههای Stochastic نامیده میشوند. این شبکهها نوعی استخوان طبیعی به نام استخوان Trabecular را شبیهسازی میکنند و در سادهترین حالت مانند فومهای تصادفی هستند.

نرمافزارهای تخصصی طراحی به کمک کامپیوتر (CAD) به مهندسان ایمپلنت امکان میدهند این نوع ساختار سطحی را به ایمپلنتهای فلزی اضافه کنند. برای مثال، در ماژول شبکهای Sulis از شرکت Gen3D میتوان چگالی شبکه تصادفی را کنترل کرد و خواص را متناسب با کاربردهای خاص ایمپلنت پزشکی تنظیم نمود. سپس ایمپلنتها میتوانند متناسب با شرایط بارگذاری پیشبینیشده برای هر بیمار طراحی و در نرمافزارهای شبیهسازی آزمایش شوند.

چه شرکتهایی ایمپلنتهای سهبعدی تولید میکنند

همانطور که در بالا اشاره شد، شرکتهای Stryker، Johnson & Johnson، Smith & Nephew و Zimmer Biomet از جمله بزرگترین تولیدکنندگان جهانی ایمپلنت هستند که برای بسیاری از محصولات خود به سمت تولید افزایشی روی آوردهاند. اگر Medtronic را هم به این فهرست اضافه کنیم، پنج شرکت از ده تولیدکننده برتر ایمپلنت ارتوپدی جهان از چاپ سهبعدی استفاده میکنند. ایمپلنتهای ستون فقرات از جمله رایجترین مواردی هستند که با چاپ سهبعدی ساخته میشوند. شرکتهای NuVasive، SeaSpine و Orthofix Medical در سال 2021 ایمپلنتهای متخلخل تیتانیومی چاپشده سهبعدی را برای عمل فیوژن کمری قدامی (PLIF) معرفی کردند. همچنین شرکت Tsunami Medical مستقر در ایتالیا از ابتدای سال 2021 تاکنون 9 ایمپلنت فیوژن ستون فقرات تیتانیومی با چاپ سهبعدی عرضه کرده است.

شرکت Innovasis مستقر در ایالت یوتا آمریکا بهتازگی مجوز FDA 510(k) را برای سیستم سهبعدی Stand-Alone ALIF خود با اصلاح سطحی HAnano دریافت کرده است؛ نوعی پوشش زبر که بر روی داربست چاپشده سهبعدی اعمال میشود. شرکت Tangible Solutions در اوهایو که در مهندسی و تولید ایمپلنتهای تیتانیومی چاپشده سهبعدی برای بازارهای ارتوپدی، ستون فقرات و تروما تخصص دارد، اخیراً توسط گروه بینالمللی Marle Group خریداری شد. این گروه تولیدکننده تجهیزات پزشکی قراردادی است که هشت مرکز تولید جهانی دارد. سال گذشته، Marle Group همچنین شرکت 3D Medlab، ارائهدهنده فرانسوی قطعات پزشکی تولیدشده به روش افزایشی را خریداری کرد.

شرکت LimaCorporate، ارائهدهنده جهانی قطعات ارتوپدی شخصیسازیشده با چاپ سهبعدی، با همکاری بیمارستان تخصصی Hospital for Special Surgery (HSS) در نیویورک، «مرکز طراحی و چاپ سهبعدی برای جراحی بازسازی پیچیده مفصل» را افتتاح کرد. این مرکز تجاری تحت نظارت FDA اولین مرکز از نوع خود است که با هدف دسترسی سریعتر به ایمپلنتهای اختصاصی بیماران برای شرایط پیچیده ارتوپدی راهاندازی شده است. با وجود اینکه بازیگران بزرگ صنعت چاپ سهبعدی را پذیرفتهاند، همچنان فضایی برای استارتاپها باقی مانده است. یکی از این شرکتها به نام Monogram Orthopedics در ایتالیا اعلام کرده قصد دارد اولین راهحل ایمپلنت سهبعدی شخصیسازیشده برای بیماران را تجاریسازی کند تا کاستیهای اصلی ایمپلنتهای عمومی و استاندارد را برطرف نماید.

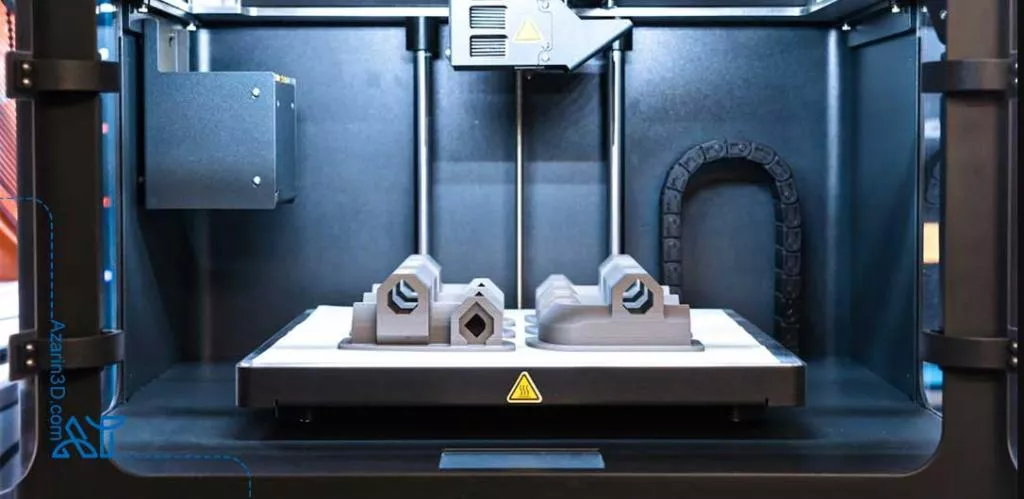

ایمپلنتهای سهبعدی چگونه ساخته میشوند؟

ایمپلنتهای ارتوپدی عمدتاً از فلز ساخته میشوند، اما گاهی اوقات از سرامیک و در مواردی خاص از پلیمر PEEK نیز استفاده میشود. این ایمپلنتها معمولاً با استفاده از فناوریهای ذوب انتخابی لیزری (SLM) یا ذوب پرتو الکترونی (EBM) و گاهی رسوب انرژی هدایتشده (DED) چاپ میشوند. آلیاژهای تیتانیوم رایجترین انتخاب مواد هستند، به همراه آلیاژهای کبالت-کروم و فولاد ضدزنگ، زیرا استحکام مکانیکی عالی، عدم سمیت سلولی (عدم ایجاد سمیت در بدن) و مقاومت خوب در برابر خوردگی دارند.

ایمپلنتهای تولید افزایشی در آینده

تولیدکنندگان ایمپلنتهای ارتوپدی تنها به دلیل توانایی چاپ سهبعدی در ایجاد ساختارهای سطحی پیچیده به این فناوری روی نیاوردهاند، هرچند این خود دلیلی کافی است. مزایای بیشتری نیز در حال آزمایش هستند که در سالهای آینده شاهد آنها خواهیم بود، از جمله:

- ایمپلنتهای قابل تخریب (Degradable Implants) : در آینده شاهد افزایش ایمپلنتهای قابل تخریب و مواد بیولوژیکی جدید برای استفاده در ایمپلنتهای ارتوپدی خواهیم بود. ایمپلنتهای قابل تخریب به این معنا هستند که با گذر زمان، هنگامی که استخوان بیمار با ایمپلنت ادغام میشود، ایمپلنت تخریب شده و جای خود را به بافت استخوان طبیعی بیمار میدهد.

- ایمپلنتهای شخصیسازیشده (Personalized Implants) : در حال حاضر ایمپلنتها بر اساس اندازه بیمار شخصیسازی میشوند، اما در آینده نزدیک قادر خواهیم بود ایمپلنتها را بر اساس سن بیمار، نیازهای تراکم استخوان و نیازهای رشد مواد مغذی نیز شخصیسازی کنیم. میتوانیم از اسکنها و دادههای آزمایشی مخصوص هر بیمار استفاده کرده و آنها را در نرمافزار CAD خود ادغام کنیم تا ایمپلنتهای سهبعدی اختصاصی برای هر بیمار طراحی شوند.

در حال حاضر، روشهای سنتی تولید، مانند ریختهگری، آهنگری و ماشینکاری برای قطعاتی که نیاز به ساختارها یا هندسههای منحصر به فردی که فقط با چاپ سهبعدی امکانپذیر است، ندارند، رایجترین روشها هستند؛ اما با حرکت به سمت شخصیسازی ایمپلنت، این وضعیت ممکن است تغییر کند.

تحقیقات جدید منتشرشده در فوریه 2022 به حوزه ایمپلنتهای ارتوپدی هوشمند اشاره دارد که ممکن است نقش مهمی در تشخیص و درمان بیماریها ایفا کنند. گزارش میگوید: «با پیشرفت فناوری چاپ سهبعدی و مواد، تولید دستگاههای الکترونیکی چندلایه و چند مادهای امکانپذیر خواهد بود.» تا کنون، ایمپلنتهای ارتوپدی هوشمند برای ارزیابی ترمیم استخوان، تحلیل نیروی مفصل زانو، پایش فیوز ستون فقرات و پایش شل شدن پروتز لگن استفاده شدهاند.

دکتر Steven Goguelin مهندس پژوهش و توسعه در شرکت Gen3D

دکتر استیون گوگلین در سال 2015 در رشته مهندسی مکانیک، با تخصص طراحی، از دانشگاه Bath فارغالتحصیل شد. او تحصیلات خود را ادامه داد و دکترای خود را در زمینه طراحی برای تولید افزایشی (Additive Manufacturing) با تمرکز بر نقش کامپیوتر در جریان کاری تولید افزایشی به پایان رساند. در سال 2019، او به شرکت Gen3D Ltd. پیوست و در آنجا در نقش طراحی و کاربردها به مشتریان کمک کرد تا حداکثر بهره را از فناوری تولید افزایشی در پروژههای خود ببرند.

نتیجهگیری

ایمپلنتهای سهبعدی امروز نقطه تلاقی علم مواد، مهندسی پزشکی و فناوری تولید افزایشی هستند و نقش آنها در آینده ارتوپدی غیرقابلانکار است. افزایش سریع تقاضا برای ایمپلنتهای زانو، لگن و ستون فقرات—بهویژه با رشد جمعیت سالمند و نیاز بیماران به دوام و عملکرد بالاتر—باعث شده تولیدکنندگان و تیمهای تحقیقاتی به سمت راهحلهایی حرکت کنند که فراتر از توان روشهای سنتی است.

چاپ سهبعدی نهتنها امکان ساخت ایمپلنتهای شخصیسازیشده را فراهم میکند، بلکه هندسههای متخلخل و شبکهای ایجاد میکند که در افزایش رشد استخوان (Osseointegration)، تقویت بافت اطراف ایمپلنت و حفظ بارگذاری طبیعی نقش حیاتی دارند. با تکیه بر اصولی مانند قانون Wolff و استفاده از ساختارهای شبکهای تصادفی مشابه استخوان Trabecular، میتوان ایمپلنتهایی تولید کرد که سختی، انعطافپذیری و عملکرد آنها به استخوان طبیعی نزدیکتر است و خطر تحلیل استخوان و شل شدن ایمپلنت را کاهش میدهد.

پیشرفتهای جدید در طراحی شبکهای، نرمافزارهای CAD پیشرفته، و چاپ فلز با فناوریهای SLM و EBM باعث شده شرکتهای بزرگ ارتوپدی—از جمله Stryker، Zimmer Biomet و NuVasive—چاپ سهبعدی را بهعنوان یک مسیر قطعی برای آینده انتخاب کنند. در کنار آنها، استارتاپهایی مانند Monogram Orthopedics نیز نشان میدهند که بازار همچنان آماده نوآوریهای جسورانه است.

آینده ایمپلنتهای چاپشده سهبعدی به سمت ایمپلنتهای هوشمند، قابلتخریب، چندمادهای و تمامدیجیتال حرکت میکند؛ ایمپلنتهایی که نهتنها با بدن بیمار یکپارچه میشوند، بلکه میتوانند دادههای حیاتی را پایش کرده و در بهبود تشخیص و درمان نقش داشته باشند. با رشد فناوری، انتظار میرود که چاپ سهبعدی از یک مزیت رقابتی به یک استاندارد ضروری در ارتوپدی تبدیل شود.

در مجموع، ایمپلنتهای سهبعدی در حال بازتعریف درمانهای ارتوپدی هستند—درمانی پایدارتر، کارآمدتر و سازگارتر با نیازهای هر بیمار. آینده جراحیهای ارتوپدی، آیندهای سفارشی، دیجیتال و مبتنی بر رشد طبیعی استخوان خواهد بود.